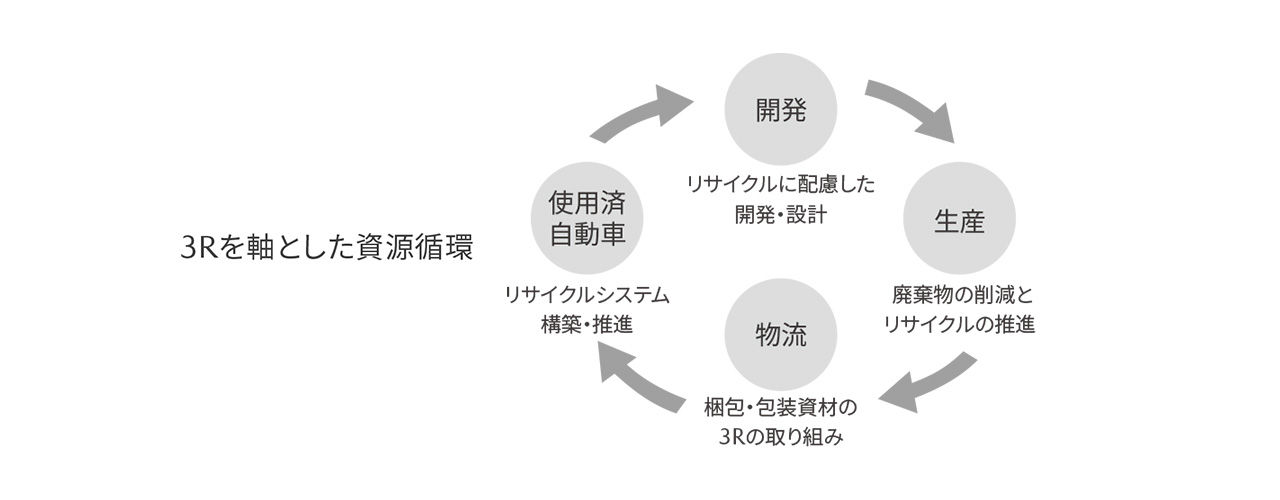

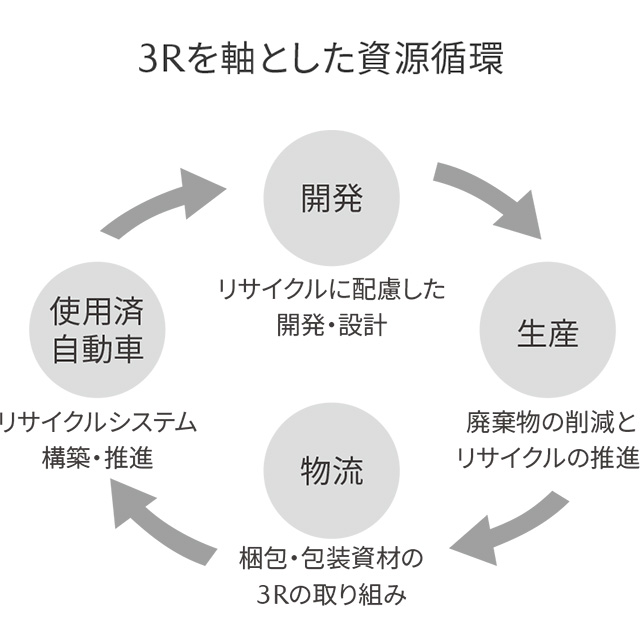

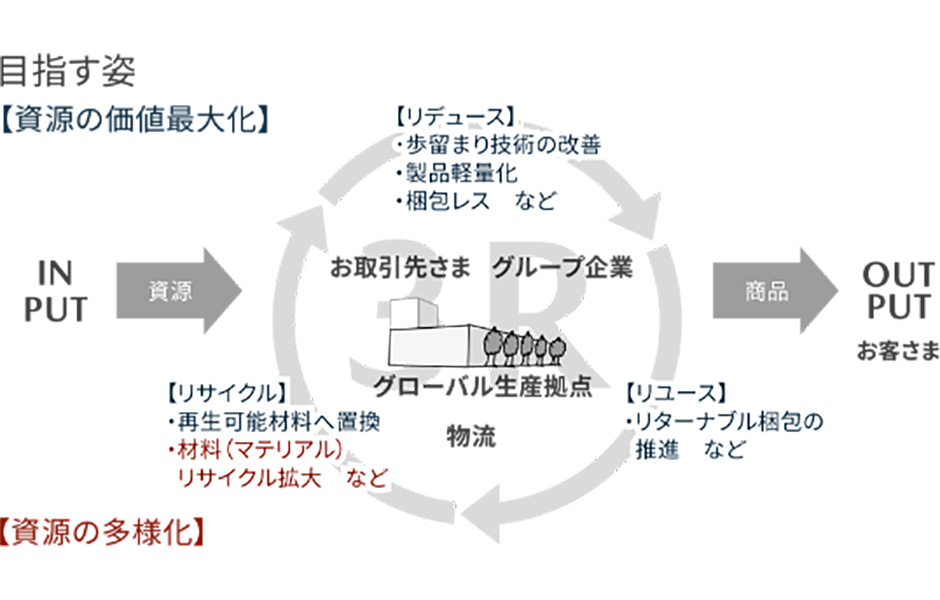

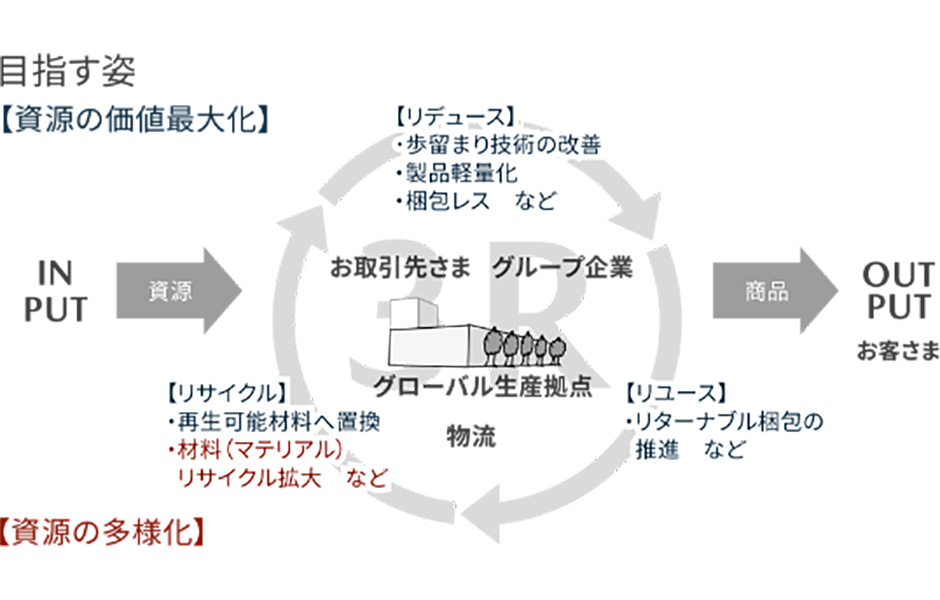

マツダは、地球と共存できる企業を目指し、徹底した再資源化と廃棄物削減の取り組みを進めていきます。開発領域においては、クルマの全ライフサイクルの視点で3R(リデュース、リユース、リサイクル)やサーキュラー・エコノミーなどの資源循環に取り組んでいます。生産・物流などの領域においては、クルマのサプライチェーン全体を見据えた上で、「Well-to-Wheel」「グローバル&サプライチェーン」の2つの視点で資源循環型社会の実現に向けて取り組んでいます。

資源循環

資材

基本的な考え方(資材)

取り組み(資材)

商品・技術開発の取り組み

新車のリサイクル性の向上

自動車の材料には、鉄、アルミニウム、樹脂、レアメタルなど限りある資源が含まれています。マツダは、すべてのクルマに3R設計を取り入れ、新車のリサイクル性の向上に取り組んでいます。

具体的な取り組み

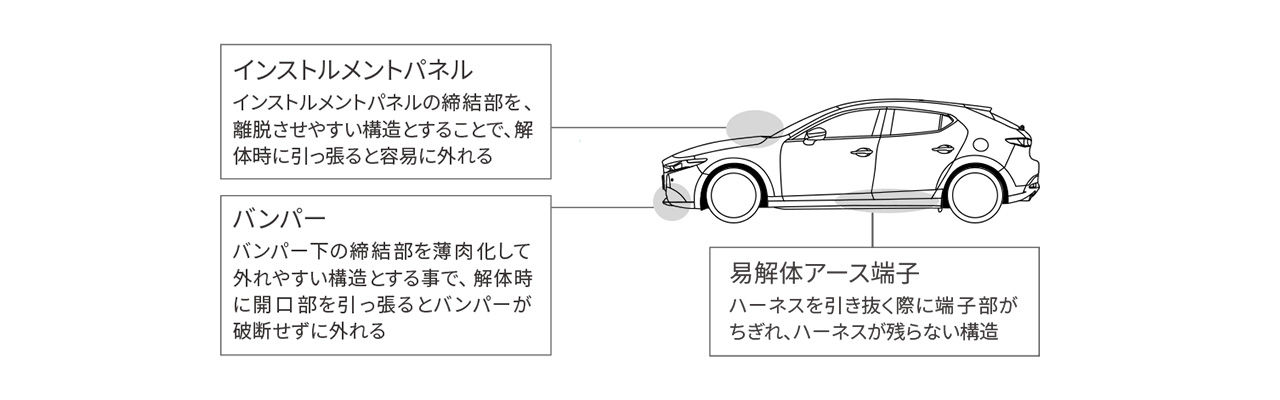

- リサイクルが可能な部品や素材を取り出しやすくするために、解体や分離が容易な車両の設計、解体技術の研究

- ASR※(自動車破砕残さ)の構成重量の多くを占める樹脂について、リサイクルしやすい材料の採用

※Automobile Shredder Residue ボディガラ(使用済自動車から、バッテリーやタイヤ・液類などの適正処理が必要な部品、エンジンやバンパーなどの有価部品を取り除いた物)をシュレッダーで破砕し、金属類を分別回収した後の残留物

解体や分離が容易な車両設計の例

バイオマテリアルの採用を拡大

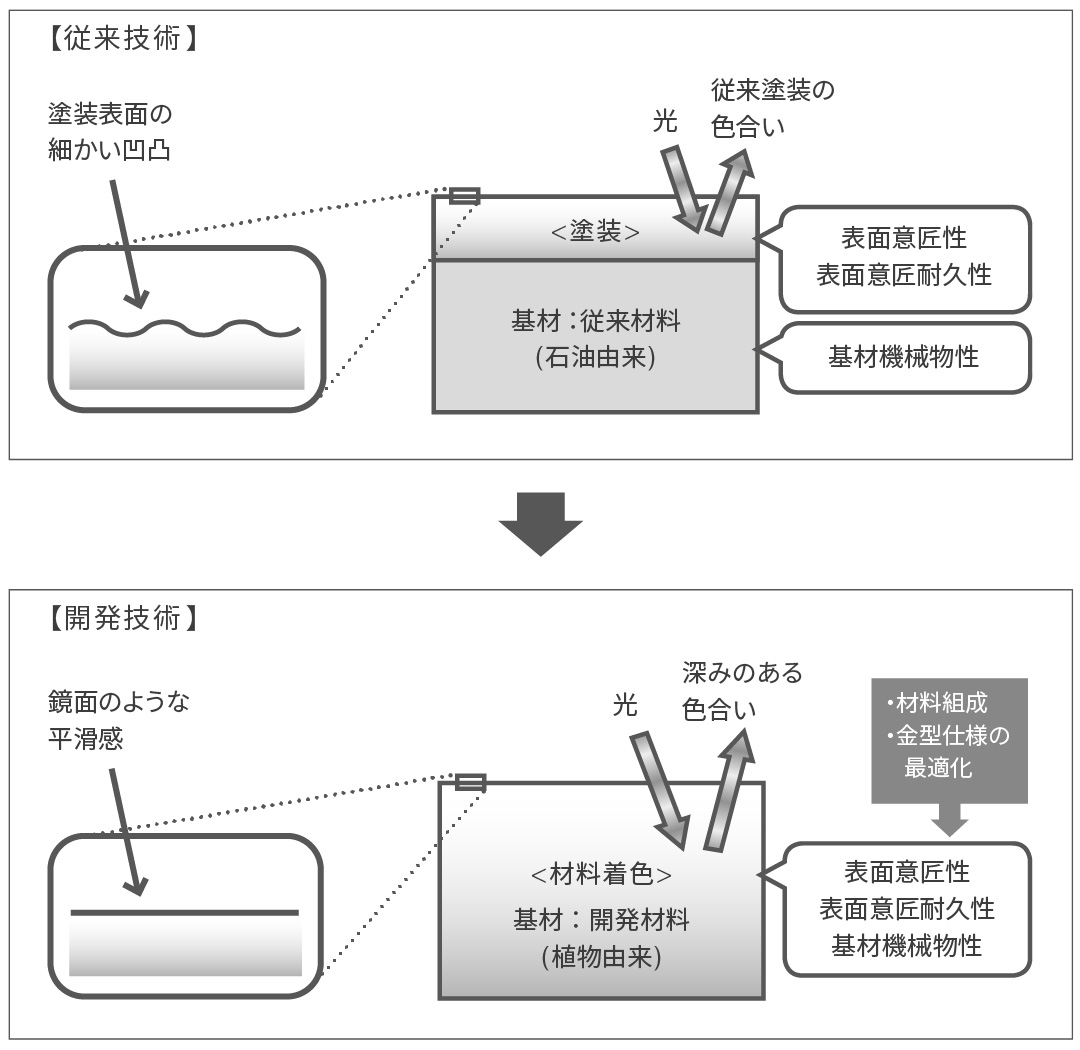

石油資源の使用量削減やCO₂排出量の抑制などの環境負荷低減に貢献できる植物由来のバイオマテリアルの技術開発を行っています。2006年に、業界初の高耐熱・高強度な自動車内装部品用バイオプラスチック、2007年に世界初※1の植物由来100%の繊維でつくられた自動車用シート表皮バイオファブリック、2014年に自動車の外装意匠部品に使用できるバイオエンジニアリングプラスチック(バイオエンプラ)※2を開発し、順次、採用を拡大しています。

※1 2007年9月時点 マツダ調べ

※2 バイオエンプラは、三菱ケミカル(株)とマツダの共同開発

バイオエンプラに関する技術開発の取り組み

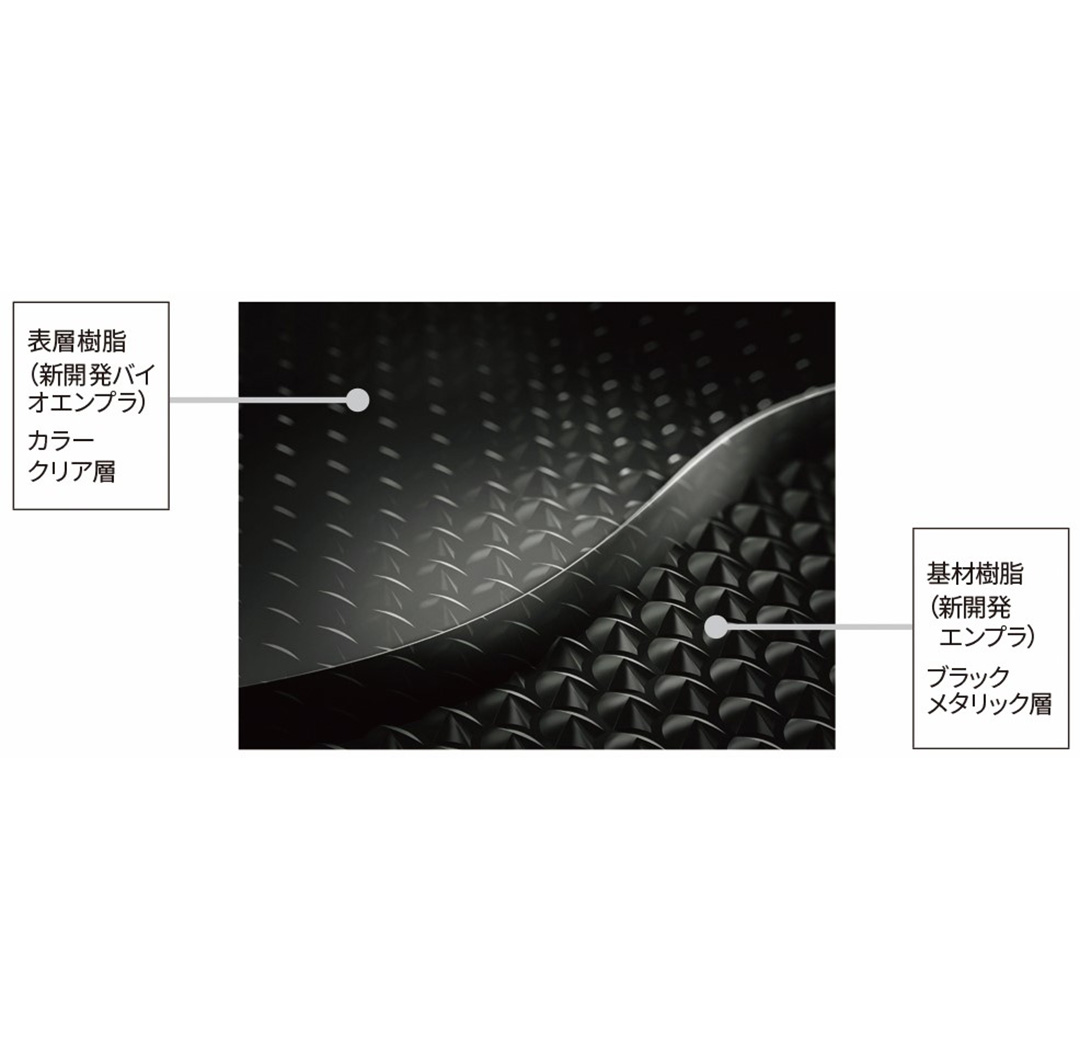

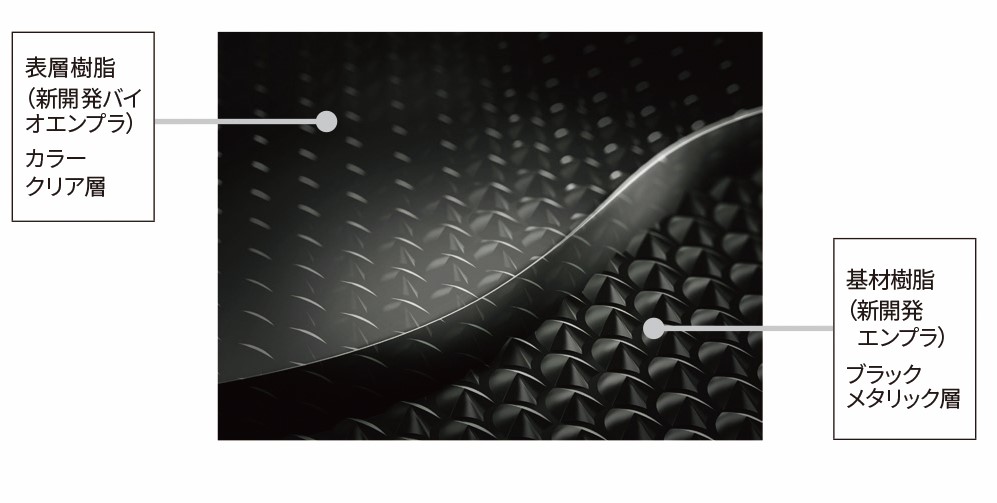

| 2014年 | バイオエンプラの特徴を生かした内外装意匠部品の無塗装化技術開発を行い、材料の持つ優れた環境性能だけではなく、従来の塗装では実現できない高質感と、塗装工程廃止による環境貢献およびコスト改善を実現。 |

|---|---|

| 2017年 | フロントグリルのような複雑な形状の大型外装部品にも対応できるよう、材料の開発と金型仕様の最適化を行い、成形性を大幅に向上。 |

| 2018年 | 環境に優しく透明感のあるバイオエンプラを使用した表層樹脂と、基材表面に柄を刻み込んだ基材樹脂との2層成形により、深みのある色合いと精緻感、陰影感など、従来の技術では実現困難な意匠を実現させながら、環境負荷の低減を可能にするバイオエンプラ新意匠2層成形技術を開発。 |

| 2020年 | バイオエンプラの開発において「令和2年度科学技術分野の文部科学大臣表彰」の「科学技術賞(開発部門)」を受賞。 |

| 2021年 | バイオエンプラ新意匠2層成形技術の開発において、一般社団法人プラスチック成形加工学会の「青木 固」技術賞を受賞。 |

| 2023年 | バイオエンプラ新意匠2層成形技術の開発において、第9回「ものづくり日本大賞」製品・技術開発部門の「経済産業大臣賞」を受賞。 |

内外装意匠部品の無塗装化技術(2014年)

バイオエンプラ新意匠2層成形技術(2018年)

生産・物流の取り組み

工場での3Rおよびグローバルでのゼロエミッションと資源再生化の拡大

マツダグループでは、資源を使い切るロスゼロの取り組みや、資源を再利用する3Rなどの取り組みを進め、グローバルでゼロエミッションと資源再生化の拡大を進めています。

| 2030年 | 2050年 |

|---|---|

グローバルでの生産・物流工程におけるゼロエミッションを達成

|

グローバルでの生産・物流工程における資源再生化を拡大したゼロエミッションを達成

|

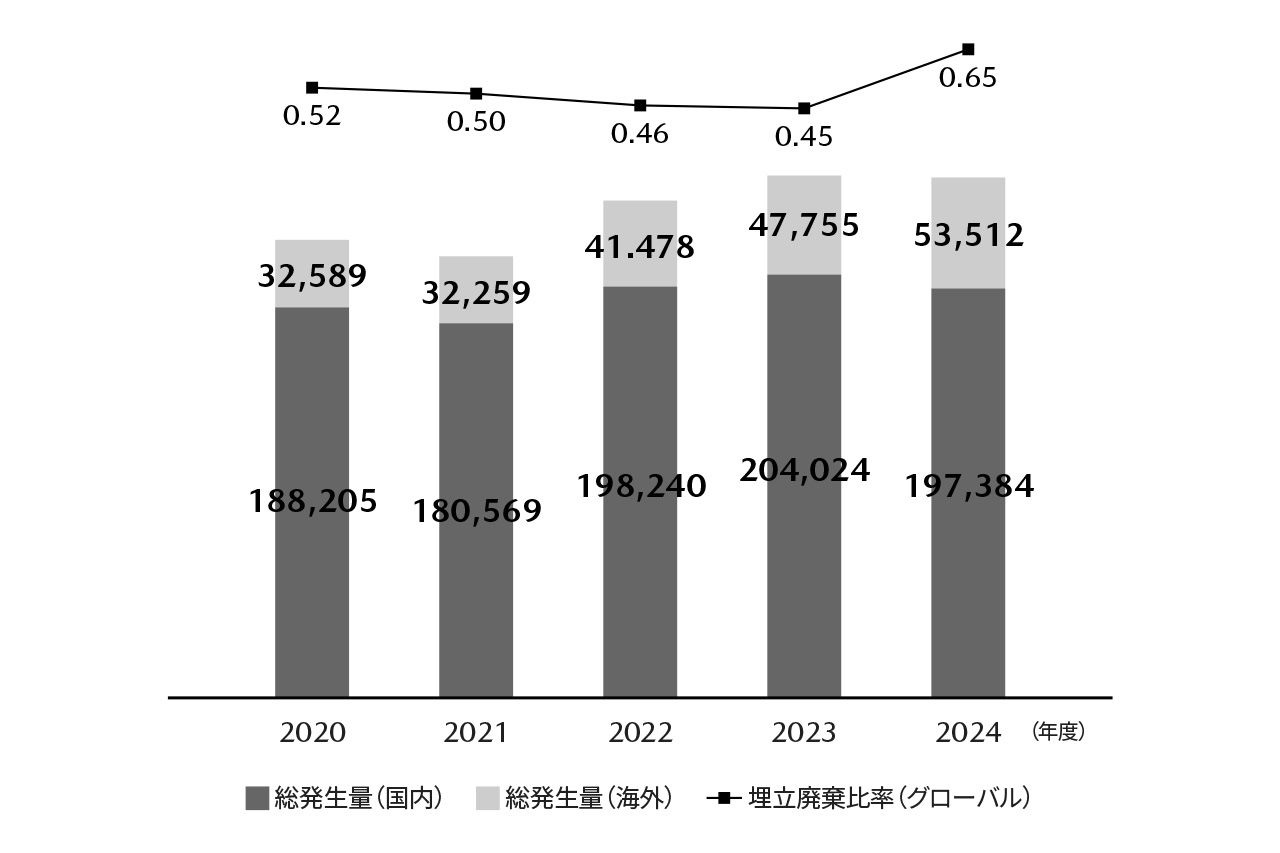

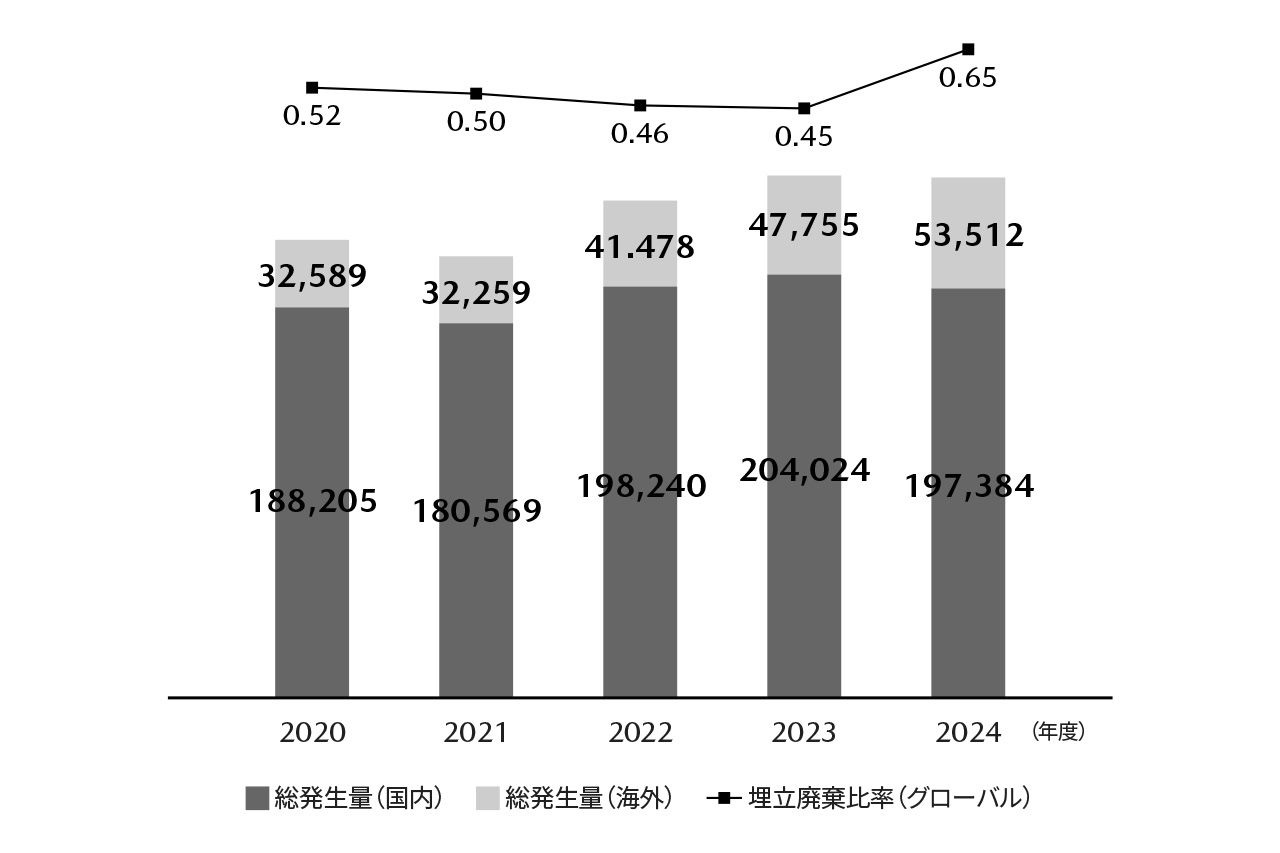

廃棄物総発生量/埋め立て廃棄比率(t/%)

生産資材:全埋め立て廃棄物量ゼロの継続および廃棄物排出量削減の推進

国内主要4拠点※で副生物および廃棄物の発生量削減と分別、リサイクルの強化を推進し、2008年度から2024年度まで全埋め立て廃棄物量ゼロを継続しています。廃棄物排出量削減の推進にあたり、車両組立工程や変速機組立工程で使用するプラスチック製梱包材の分別を材料や材質ごとに厳格化し、原料として再利用可能な状態にするマテリアルリサイクルを行っています。また、海外への部品輸送時には、リサイクル材を使用したプラスチック製パレットを使用しています。

【2024年度実績】

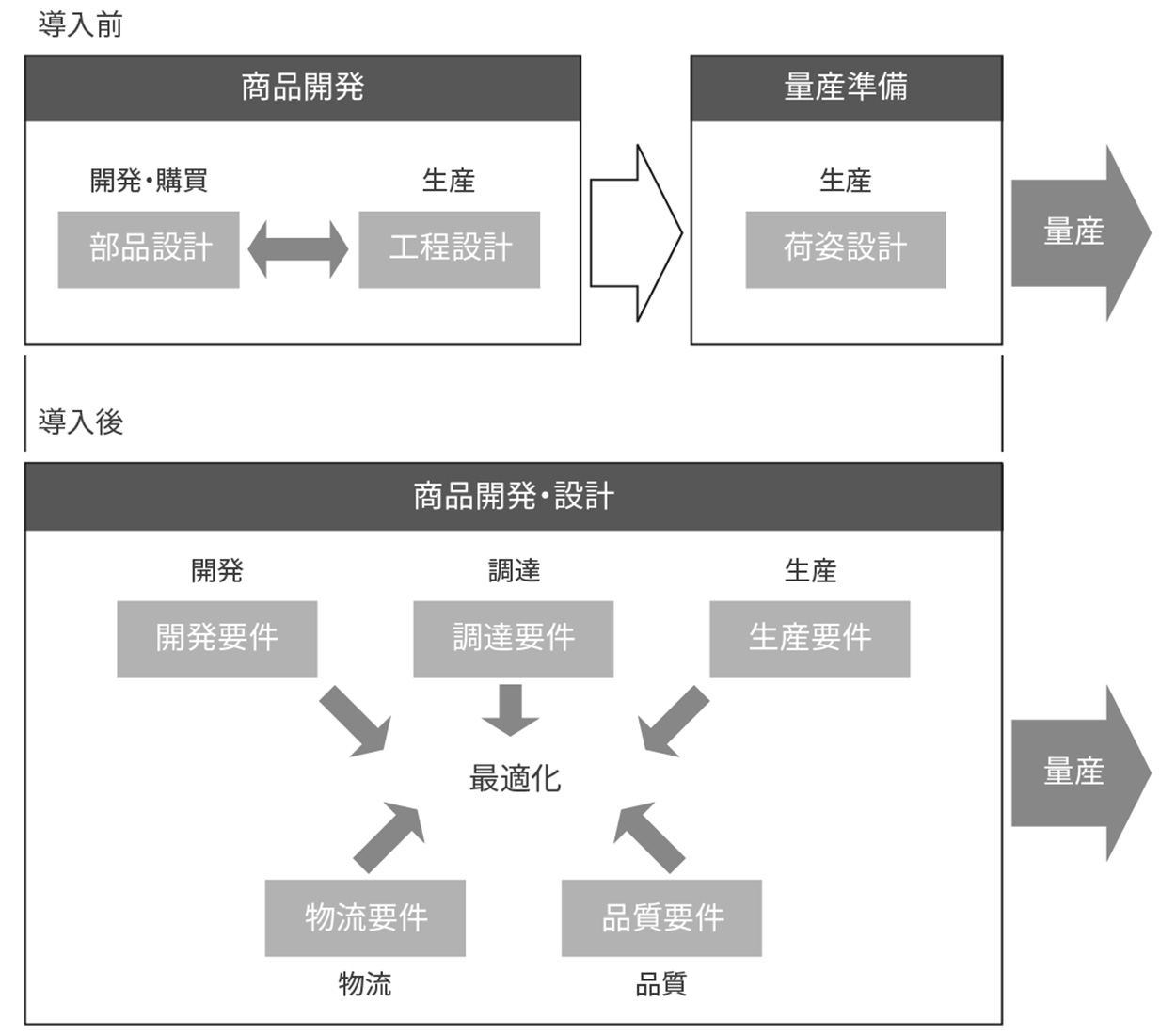

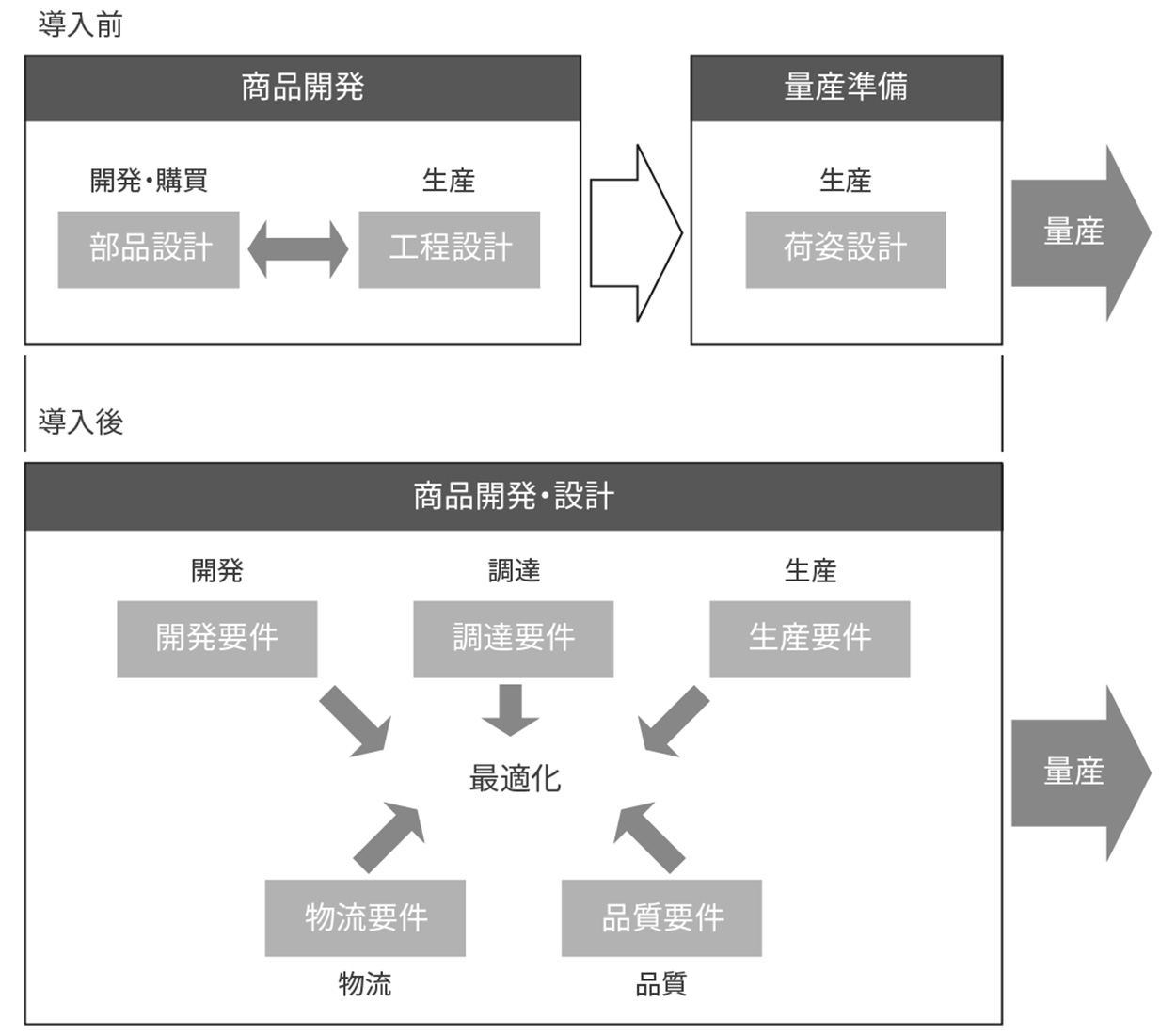

物流資材:梱包・包装資材の削減

容器のリターナブル化や包装仕様の簡素化、資材の再利用などの3R活動を推進しています。国内外向け補修部品と海外工場向け部品の輸送について、開発・生産・調達(購買)・物流・品質の5つの領域が一体となって、車両開発の段階から最適な部品と製造、サプライチェーンとの強力な連携を構築する活動を継続的に進めることによって、梱包・包装資材の削減と梱包充填率の向上を目指しています。

【2024年度実績】

- 梱包・包装資材使用量:2019年度比19.7%削減

過去の輸送では、海外工場向け部品や海外向け補修用部品について、各お取引先さまから納入された部品を物流拠点で容器から段ボールに詰めかえて輸送していましたが、梱包・包装資材の使用量削減を目的とし、繰り返し使用可能なリターナブル容器を導入しました。これにより、物流拠点での段ボールへの詰め替えや、輸送先での段ボールの廃棄が不要になったことにより、梱包・包装資材の削減に貢献しました。

特に、海外工場向けの部品輸送においては、リターナブル容器の一つである「新標準容器」の導入を拡大しています。本容器の活用により、各お取引先さまが部品を容器に詰めた状態のまま海外工場まで輸送することが可能になり、物流拠点での詰め替え作業が不要となります。また、容器の大きさが統一されているため、コンテナ内の空間を効率的に活用でき、充填率の向上にもつながります。2023年度末時点で、米国・中国・メキシコ・タイの各工場向けには新標準容器の導入を概ね完了しており、2024年度からはメキシコの現地お取引先さまが供給する一部部品にも適用を開始しました。この取り組みにより、コンテナ内の充填率は従来の70%から90%へと向上し、梱包材や包装資材の使用量、コンテナ本数、輸送トラック便の削減が実現しました。さらに、これらの改善はCO₂排出量の抑制にもつながっています。今後もマツダは、新標準容器の導入をさらに拡大し、梱包・包装資材の削減と環境負荷の低減に取り組んでまいります。

各領域が一体となった資材削減活動

リターナブル容器の導入

自動車・部品の回収・リサイクルの取り組み

自動車はほとんどがリサイクル可能な製品です。マツダは限りある資源を有効に活用するため、徹底した再資源化と廃棄物削減に取り組み、循環型社会の構築に向けた取り組みを推進しています。

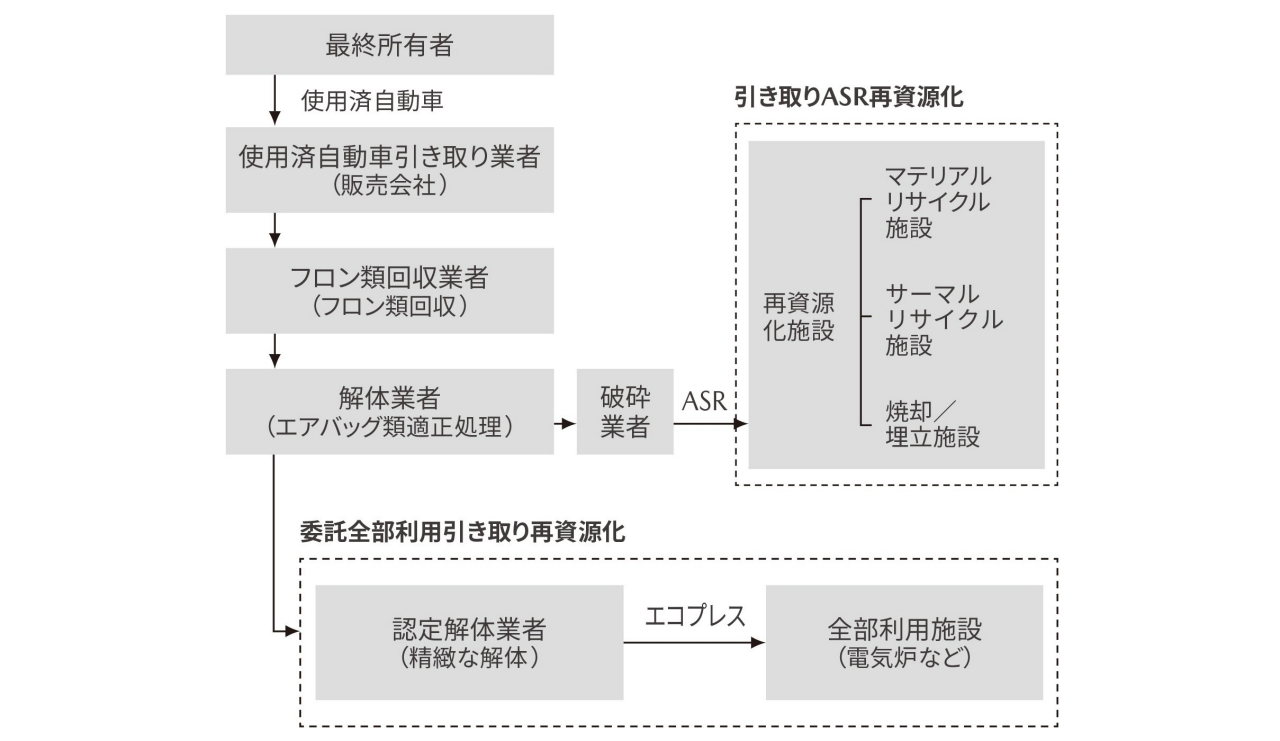

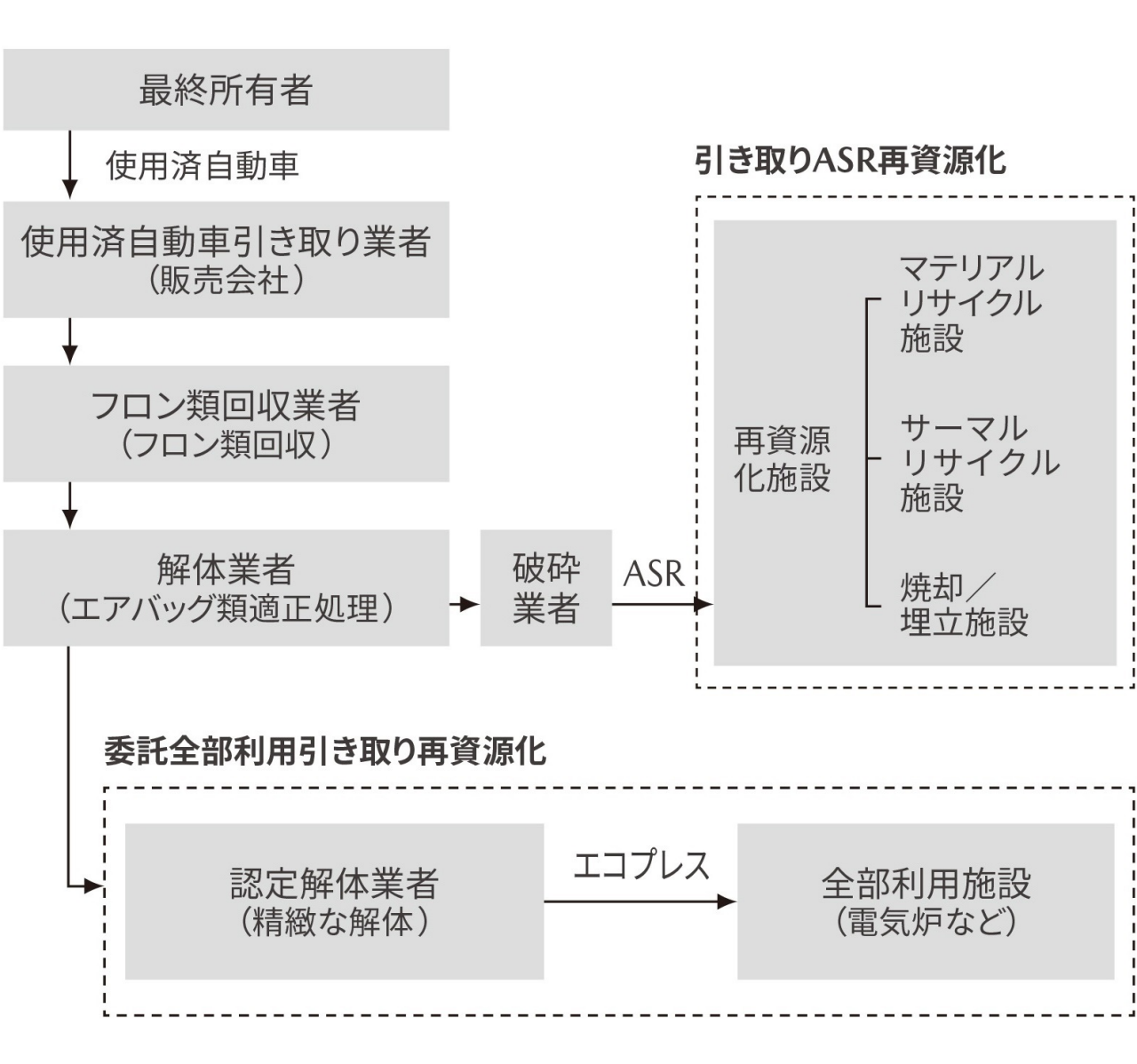

日本の自動車リサイクル法

日本の自動車リサイクル法に基づき、指定3品目のフロン類、エアバッグ類、ASR(自動車破砕残さ)を適切に処理するだけでなく、独自の技術や取り組みにより、積極的にリサイクルを行っています。特にASRについては、日産自動車(株)、三菱自動車(株)など12社で運営している「ART※」を通じて、法令順守と再資源化を推進しています。また販売会社では、新車販売時のリサイクル料金の受け取り、使用済自動車の最終所有者からの引き取りと処理業者への引き渡しを適切に進めています。

2012年2月に自動車リサイクル法が改正・施行され、リチウムイオン電池とニッケル水素電池が使用済自動車を解体する時の事前回収物品に指定されました。マツダのクルマに搭載しているリチウムイオン電池は、(一社)自動車再資源化協力機構の「LiB共同回収システム」で、ニッケル水素電池は、マツダで回収を行っています。リチウムイオン電池やニッケル水素電池の搭載車両、減速エネルギー回生システムのキャパシターの搭載車両が関連事業者で安全にリサイクルされるために、廃棄時の作業要領をウェブサイトに掲載し、適正処理を推進しています。

【関連情報(サステナビリティサイト)】

※自動車破砕残さリサイクル促進チーム(ART:Automobile shredder residue Recycling promotion Team)

使用済自動車リサイクルプロセス

【2024年度再資源化などの実績(リサイクル)】

| ASR総引き取り台数 | 102,818台 | |

|---|---|---|

| エアバッグ総引き取り台数 | 100,787台 | |

| フロン類引き取り台数 | 98,881台 | |

| 再資源化率 | ASR | 96.7% |

| エアバッグ類 | 96.9% | |

| 払い渡しを受けた預託金総額 | 1,267,142,261円 | |

| 再資源化などに要した費用の総額 | 1,249,901,505円 |

【関連情報(サステナビリティサイト)】

日本のASRと自動車リサイクル法

廃棄される自動車は、約80%の有用金属と約20%の樹脂類などを含んだASR(自動車破砕残さ)で構成されています。有用金属は、解体事業者、破砕事業者、製鋼会社など、金属リサイクル関連事業者の連携でリサイクルされています。ASRは、従来は主に埋め立て処分されていましたが、最終処分場の逼迫に伴う処分費用の高騰、鉄スクラップ価格の低迷などにより、使用済自動車の不法投棄リスクの拡大を受けて、2005年1月に、ASRなどを対象とした自動車リサイクル法が施行されました。この法律の施行により、自動車メーカーは、自動車の最終所有者が預託する自動車リサイクル料金を使って、地球温暖化やオゾン層破壊につながるフロン類、処理に専門的な知識が必要なエアバッグ類、ASRのリサイクルを自動車メーカーの責任で実施するようになりました。

海外での使用済自動車のリサイクル推進

海外においても各国・各地域の法律に基づいて、ディストリビューターが中心となって、使用済自動車のリサイクルを推進しています。今後、法律の導入が計画されている国や地域においても、ディストリビューターと共に対応準備を進めています。また、リチウムイオン電池やキャパシターを搭載した車両は、国内と同様に、関連事業者で安全にリサイクルされるように、廃棄時の作業要領をウェブサイトに掲載し、適正処理を推進しています。

欧州

欧州の統括拠点であるマツダモーターヨーロッパは、欧州の法令に基づき、新型車導入に合わせ、リサイクル事業者へ解体マニュアルを提供しています。また、最終所有者から無償で引き取る回収ネットワークを各国のディストリビューターと連携し、構築しています。

中国

中国の生産拠点である長安マツダ汽車が主体となって、現地の法令に基づき、環境負荷物質の管理や解体マニュアルの整備等を実施しています。

日本の使用済部品の回収・リサイクルの推進

自動車の修理時に交換された市場損傷バンパーを国内の販売店から回収し、樹脂部品(新車バンパー、アンダーカバーなど)にリサイクルしています。

【2024年度実績】

- 市場損傷バンパーリサイクル量:41,389本

水

基本的な考え方(水)

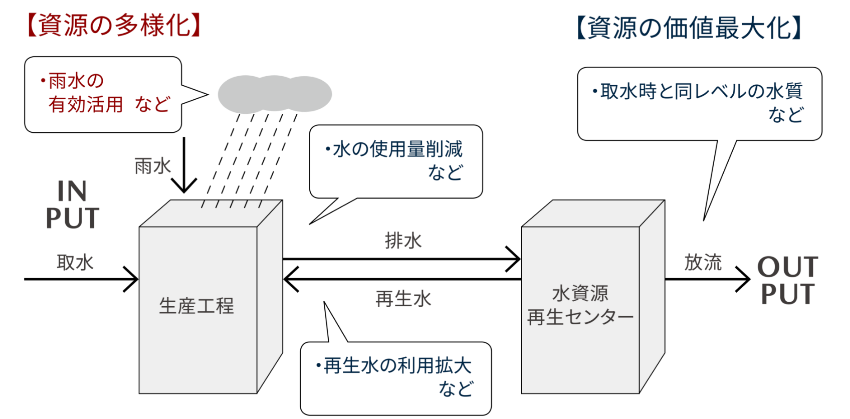

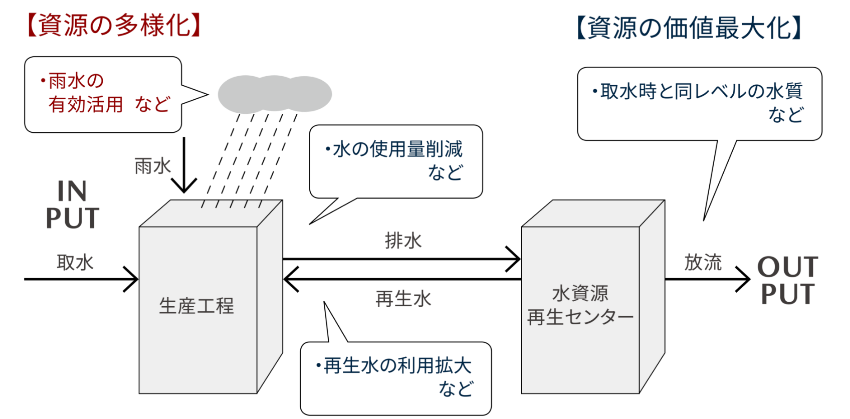

資源保全の観点から、「使用する水資源の無駄を無くす」「使用した水資源を取水時と同じレベル(質)でお還しする」という取り組みを進めています。

| 共通 | |

|---|---|

|

|

| 2030年 | 2050年 |

| 水資源の再生・循環の取り組みを国内モデルプラント※で実現 | 水資源の再生・循環の取り組みをグローバル生産工程で実現 |

※モデルプラント:新しい試みなどを先行して実施する施設

目指す姿

目標(水)

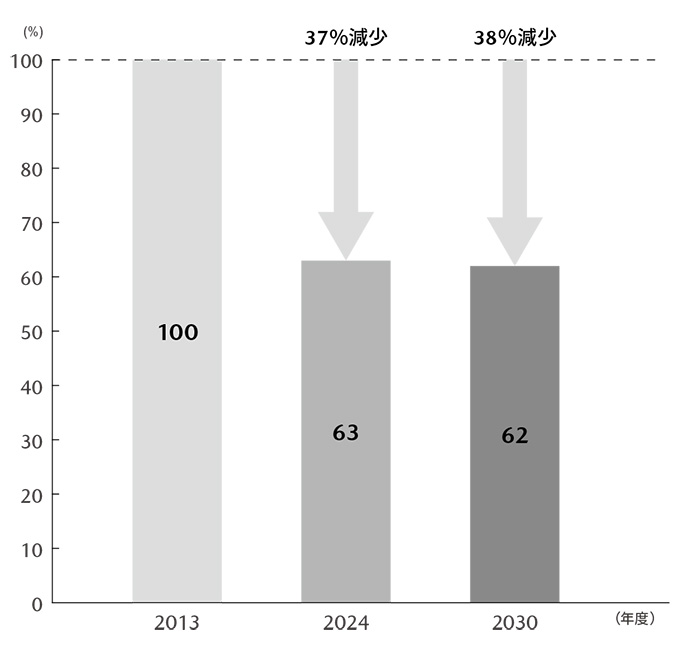

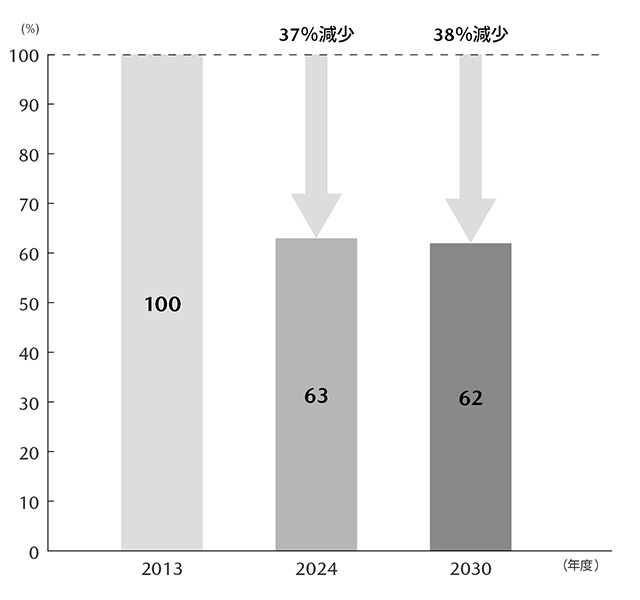

2030年度における水資源の再生・循環の取り組みを国内モデルプラントで実現するために、国内のマツダグループ全体の取水量を2030年度に2013年度比で38%削減する目標を定めました。この目標を達成するために、雨水や再生水の利用拡大を進めるなど、年間取水量の2%削減を目指します。

【2024年度実績】

- 国内のマツダグループ全体の取水量:2013年度比37%削減

国内マツダグループの取水量

取り組み(水)

水資源保全の取り組み

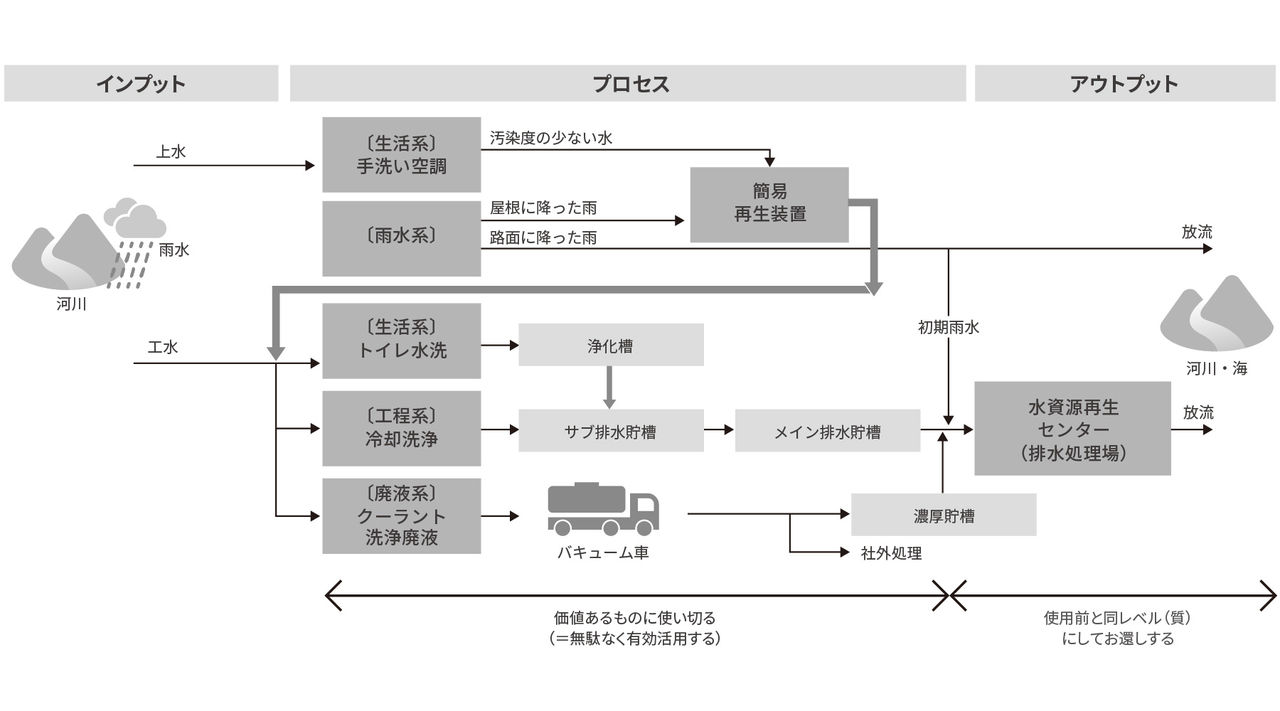

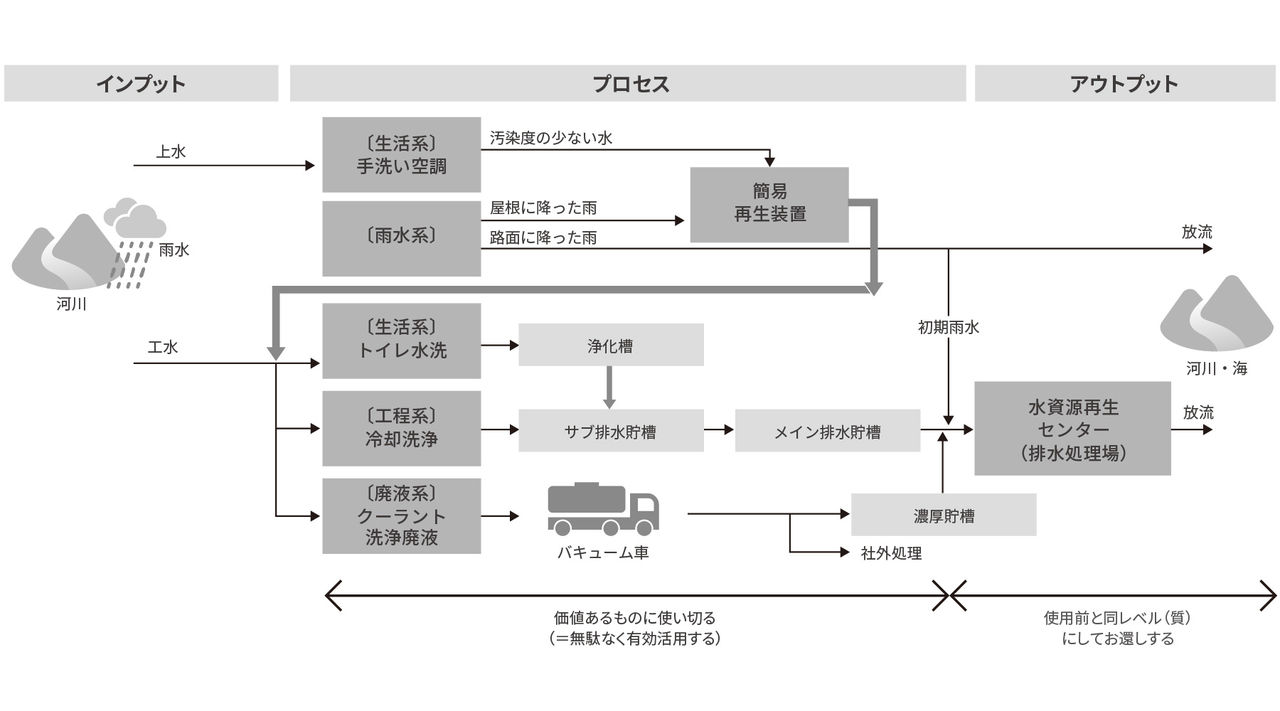

事業活動における水資源のインプット・プロセス・アウトプットを明確にし、水資源を「価値あるものに使い切る(=無駄なく有効活用する)」取り組みを進め、水使用量を最小化し、「取水時と同レベル(質)にしてお還しする」ことを目指します。

取り組みにあたっては、水資源保全に関わるメンバーから構成される水資源部会※を設置し、「無駄なく使い切る」「リデュース」「リユース」「リサイクル」「雨水、汚泥、廃液などの資源の有効活用」「仲間・体制・人づくり」の6つの主要なテーマを設け、2つのチーム編成のもと、現状分析や課題への対応、海外工場への情報共有や課題対応の支援に取り組んでいます。

水資源部会

- 再生・循環チーム:排水処理領域のモデル検討、集水領域のモデル検討やトライアルを実施

- 使用削減チーム:再生・循環チームが検討したモデルやトライアル結果を工場へ展開

※事業サイト環境委員会に所属している部会の一つ。事業サイト環境委員会では、生産・物流領域の環境保全・サプライチェーン全体での環境負荷低減などを検討・推進

水使用量最小化の取り組み例

【使用の最小化・再利用】

- 冷却塔排水は、過剰給水によるオーバーフローを防止し、汚染度の少ない水は排水せずに社内基準を定めて循環利用。

- トイレ器具洗浄水は、トイレ器具ごとにセンサーを取付け、人を感知したときのみ洗浄することで節水。

- 塗装工場で使用するクルマのボディ洗浄水は、水の汚染度基準を定めて適切に管理することで循環利用。汚染度が基準値に達した水は、バクテリア除去装置を用いて別工程へ再利用。

【排水の再生利用・雨水の活用】

手洗い水や空調ドレンなど汚染度の少ない水は簡易再生装置で再生し、貯留した雨水と合わせて、マツダ構内のトイレ水洗水や緑地散水で再利用。