カーボンニュートラルやサーキュラーエコノミーの機運が世界的に高まるなか、マツダも資源循環の取り組みを加速させています。時代をさかのぼれば、環境問題がいまほどクローズアップされていなかった1990年代から、自動車部品のリサイクルに注力し、CO2削減にも貢献してきました。今回は、ライフサイクルアセスメント(※)における「もどす」の領域──その舞台裏をご紹介します。

※商品のライフサイクル(つくる・はこぶ・つかう・もどす)を通じてCO₂排出量など環境への影響を評価する手法 サステナブル経営の羅針盤 LCAって何だ? マツダの2050年カーボンニュートラルへの挑戦

マツダのリサイクルの象徴ともいえるのが、「バンパー to バンパー」。自動車の使用済バンパーを回収し、粉砕・再生して新車用のバンパーに生まれ変わらせる技術です。技術的なハードルの高さから、多くの自動車メーカーが挑戦を断念するなか、マツダでは1990年代から研究開発を継続。地域のパートナー企業とともに試行錯誤を重ね、2005年に回収からリサイクルまでの新たなビジネスモデルを構築し、今まで累計約127万本のバンパーが生まれ変わっています。

今回、その知られざる開発ストーリーを、MAZDA MIRAI BASEの若手編集部員・臼井健太が徹底調査。これからのリサイクル、未来のクルマづくりに対する決意を新たにします。

MAZDA MIRAI BASE編集部員の臼井健太

安全かつ高品質のリサイクル材をつくる、最先端プロジェクト

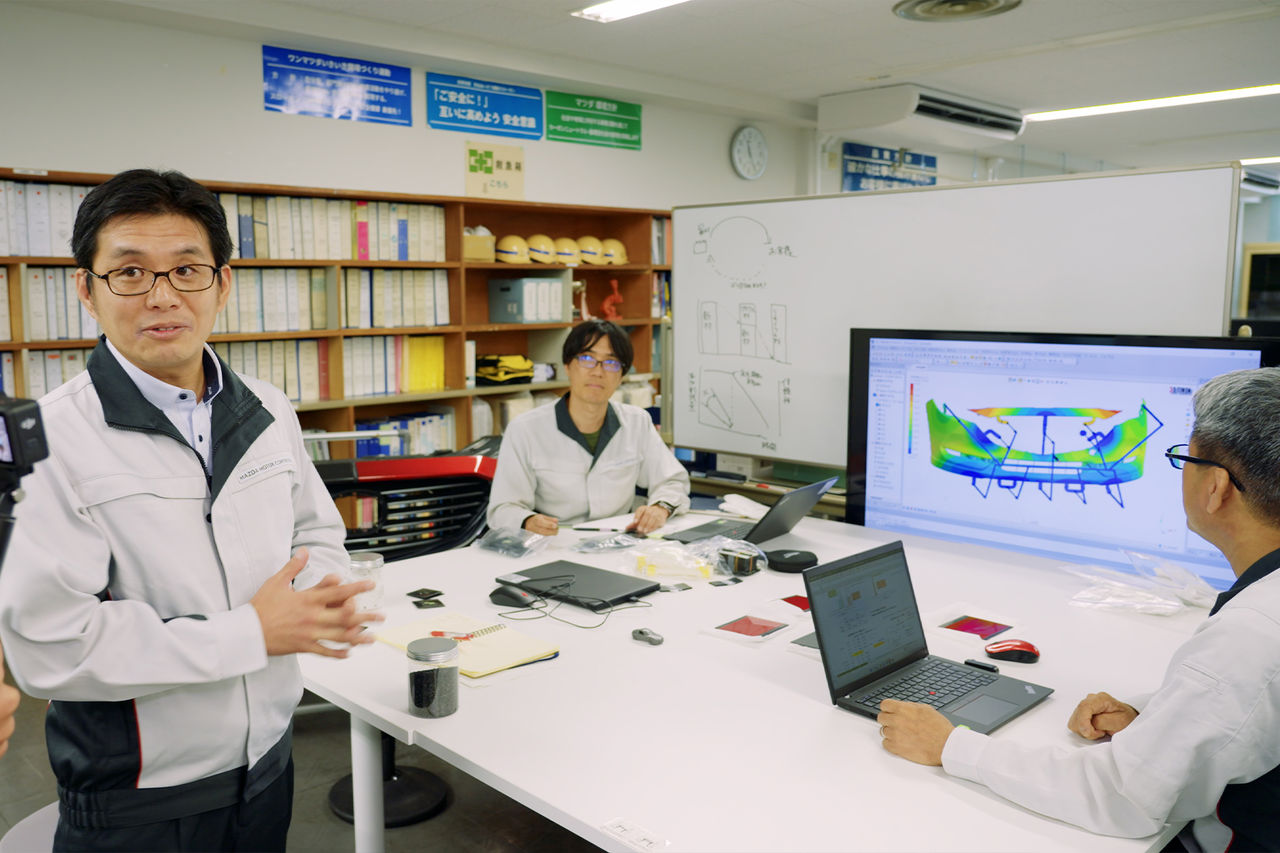

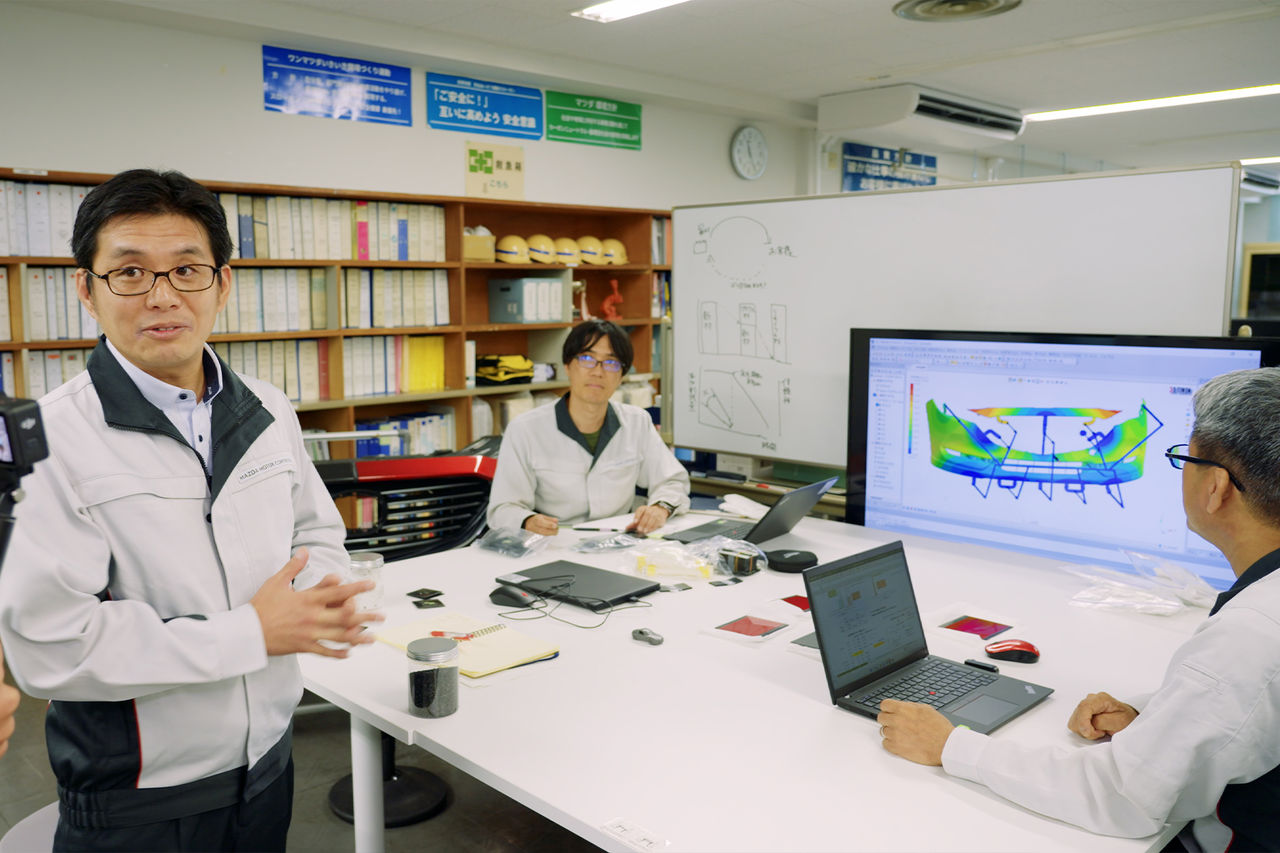

クルマのリサイクル現場では、日々どのような取り組みが行われているのでしょうか? その秘密を探るべく、臼井がはじめに訪れたのは、未来のリサイクルについて取り組む資源循環プロジェクトチームです。研究・開発を行う担当の古川に、クルマのリサイクルとは一体どういうことなのか、話を聞きました。

臼井:

古川さんたちのチームでは、リサイクルにまつわる研究開発を行っていると聞きました。具体的な取り組みを教えてください。

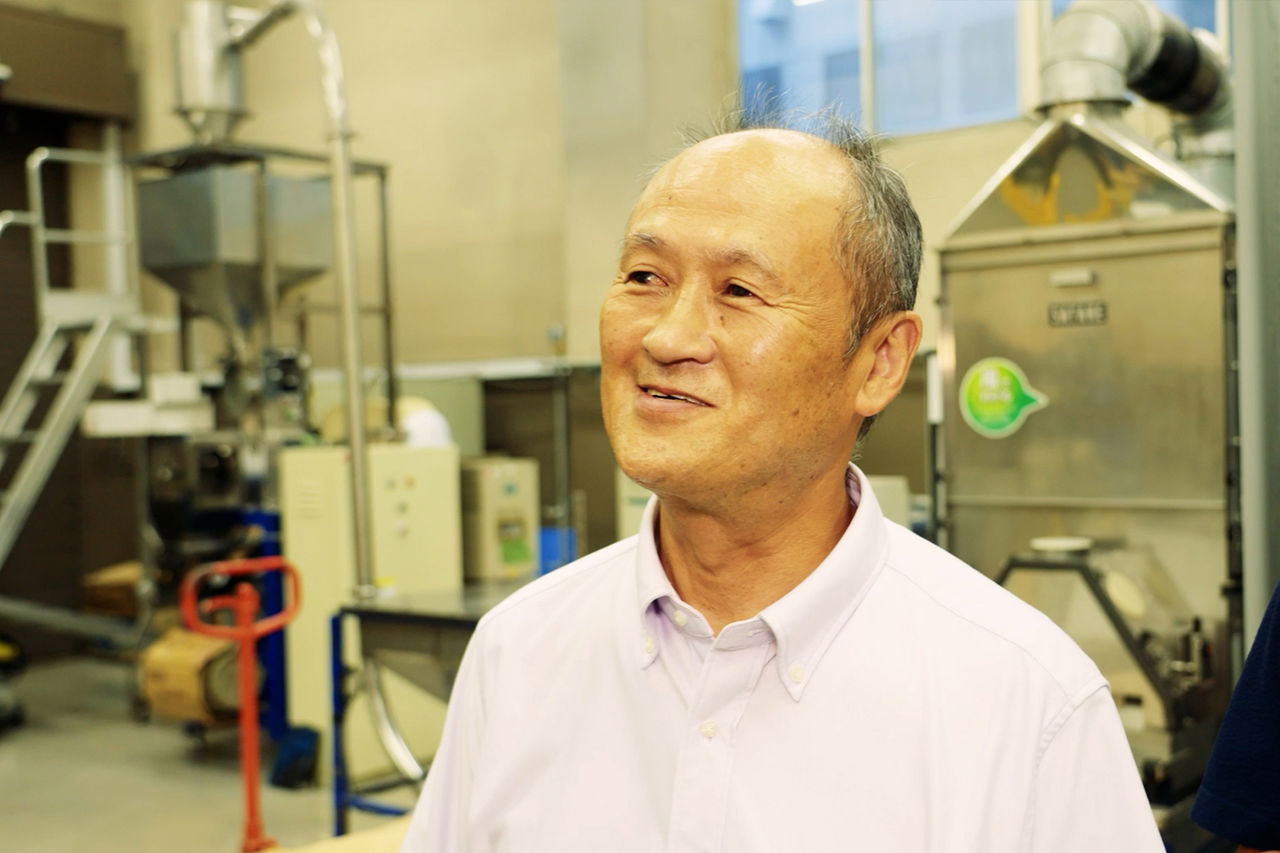

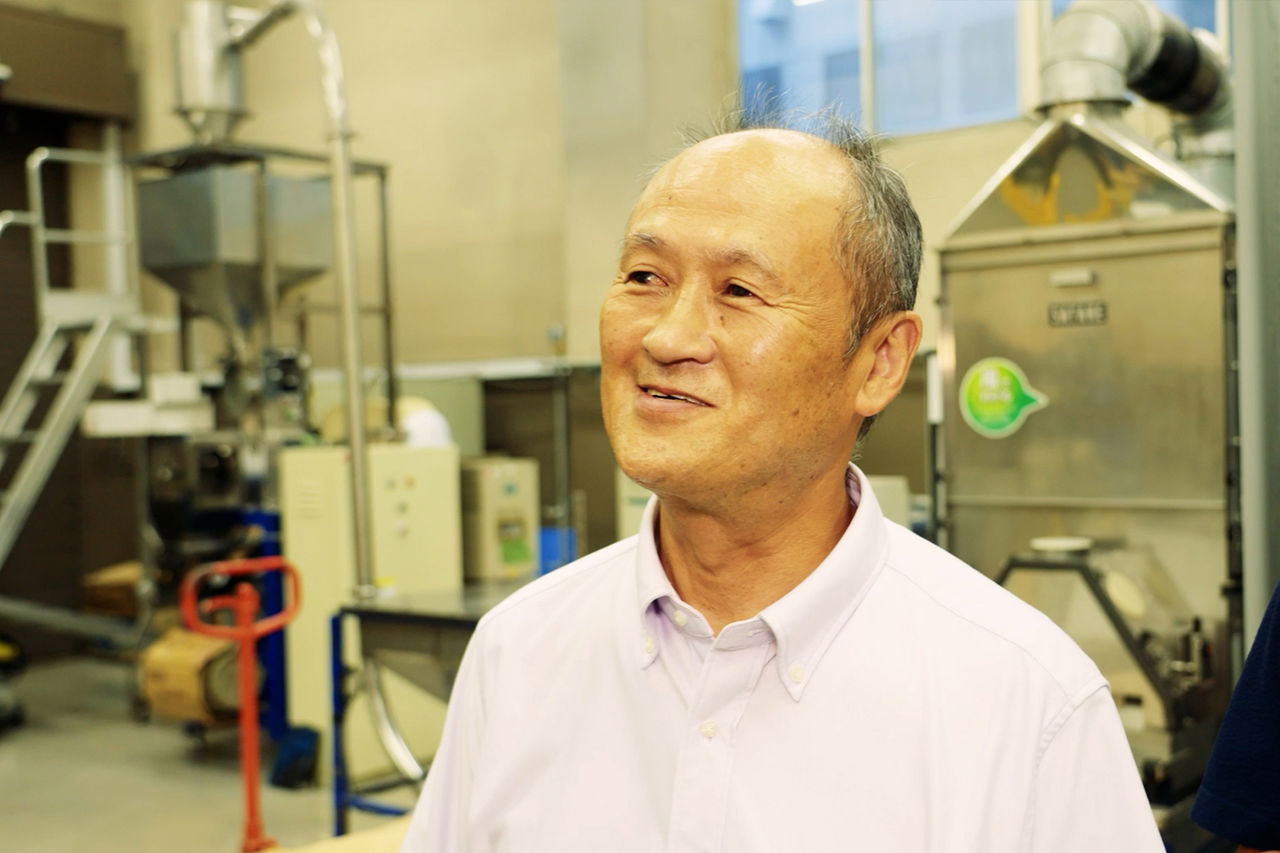

古川:

自動車に使われたプラスチックは、細かく粉砕して熱でドロドロに溶かし、粒状の材料に戻してから部品に加工しリサイクルしています。しかし、リサイクル材は熱や紫外線の影響を受けて劣化していたり、接着剤や塗料など異物が混ざったりしていて、そのままでは使えません。

私たちは、そんなリサイクル材の比率をどうすれば上げられるか、検討や実験を重ねています。

マツダ資源循環プロジェクトチームの古川智司(左)古川は来る循環型社会の実現に向け、プラスチックの劣化と再生メカニズムについて、広島大学と共同研究した経歴を持つプラスチック材料のスペシャリスト。産学連携で培った技術・知見を活かしています

臼井:

たとえば、新品の材料と比べるとどのような違いがありますか?

古川:

製品にするために、ボディと同じ色の塗料をバンパーの表面に塗装するのですが、塗装面に新品の材料にはない微小な異物による凹凸が出る場合があります。また、クルマの性能面でも課題があり、リサイクル材だけだと衝撃エネルギーを吸収しきれずに割れやすくなってしまうんです。

そのため、100%リサイクル材ではなく新品の材料にリサイクル材を混ぜているのですが、リサイクル材の混合比率を変えたものを比較して、きれいに塗装されているか、クルマの性能を満足しているかといった品質を評価する必要があります。

臼井:

新品の材料とリサイクル材100%のものを触り比べてみると、リサイクル材は異物が混在しているせいか、ガラスのように割れやすそうな感じがします。一方で、新品のプラスチックはゴムのような伸縮性があり、衝撃を吸収してくれそうですね。

外から圧力を加えると、新品の材料は衝撃を吸収してくれるが、リサイクル材は異物が入ると割れてしまう

古川:

いいところに気がつきましたね。リサイクル材のなかに異物が入っていると、衝撃を受けた際にそこが起点となって割れてしまいます。ですから、こうした異物をいかに取り除くかがポイントです。

マツダが業界に先駆けて実用化した「バンパー to バンパー」の技術とは?

臼井:

そもそも、クルマといえば「鉄」のイメージが強いのですが、プラスチックも多く使われているんですか?

古川:

じつはそうなんです。クルマの体積のうち約50%、重量にして1台あたり150kgほどがプラスチックでできています。たとえば、バンパーを中心としたフロント部分はほとんどがプラスチック製ですし、運転席周りやドア周り、見えない部分ではエンジンなどにもたくさんのプラスチックが使われているんです。

臼井:

そんなに使われているんですね! ちなみに、ここにあるバンパーもリサイクル材が使われているのでしょうか?

古川:

はい。バンパーにも5%ほどのリサイクル材が混ぜ込まれています。マツダではこれまで、年間約4万本の使用済みバンパーを回収し、再び命を吹き込んでマツダ車として生まれ変わらせています。

臼井:

ものすごい量ですね。

古川:

そもそも、パンバーへのリサイクル材の活用がスタートしたのはいまから30年以上前。2005年には、マツダが業界に先駆けて「バンパー to バンパー」、つまり「古いバンパーを新しいバンパーへと生まれ変わらせる技術」を開発しました。私たちは先輩たちが確立してくれた技術を受け継ぎ、さらに積み上げているんです。

臼井:

30年も前からなんですね! バンパー to バンパーの技術というのは、マツダが独自に開発したのですか?

古川:

マツダだけではなく、複数社との協業で開発したと聞いています。というのも、バンパーを「バンパーからバンパー」へとリサイクルすることは、これまで難しいとされていました。バンパーは、自動車部品のなかでも高い品質がもとめられ、多くの技術的課題があったんです。そこで、解決策を持つパートナーを探しました。最終的には広島県内にある異業種の企業様と連携し、たくさんの苦労を乗り越えて実現させたそうです。

臼井:

自動車業界だけでなく、異業種の方々と一緒に開発したものだったんですね。業界初の技術がどのようにして生まれたのか、話を聞いてみたいです!

どうしても越えられなかった「塗膜除去率98.5%」の壁

今回、このバンパー to バンパーの開発秘話を探るため、当時のキーマンたちを訪ねることにした臼井。開発を主導したマツダのエンジニア、森脇とともにかつてのパートナー企業を巡りながら、マツダのリサイクル活動の原点を回顧していきます。

まず訪れたのは「高瀬合成化学」です。ここには回収されたバンパーの塗膜を剥離して、再生素材にする工場があります。当時、森脇と一緒にバンパー to バンパーの開発に向き合ったのが、代表の高瀬さんです。

臼井:

市場から回収したバンパーを、新車用バンパーの樹脂材料としてリサイクルするバンパー to バンパーの技術は、マツダと高瀬合成化学さんで共同開発されたとうかがいました。そもそも、どんな経緯でプロジェクトがスタートしたのでしょうか?

森脇:

プロジェクトがはじまったのは1991年。当時のマツダは、バンパーの廃棄方法に大きな問題意識を持っていて、「プラスチックを埋め立てたり、燃やしたりするのは環境に良くない。これからはマテリアルリサイクルをやっていく」と、他社に先駆けて宣言したんです。クルマの部品のなかでも、特にプラスチック利用率の高いバンパーをリサイクルできるようになれば、環境にも良いし、経済的なメリットも大きいということもあり、まずはここからはじめていこうと。

それが、バンパー to バンパーの起点でした。ただ、はじめたはいいものの課題だらけで、本当に大変な道のりでしたね。

30年前にマツダのバンパー to バンパー開発に携わった森脇健二

臼井:

特に大きな課題は何でしたか?

森脇:

当初は、バンパーに塗膜(塗料により成形させる膜)がついたままの状態で溶解し、ペレットという成形素材に戻して部品へと再生していました。ただ、それだと「引っ張り物性」と呼ばれる、伸びに対する強度が落ちるんです。つまり、衝撃によって車体が引っ張られたときに、ブチっと切れてしまう。

また、少しでも塗膜が残っているものを外装として再利用すれば、外観不良にもつながります。これではバンパーのように高い品質が求められる箇所には使用できません。当時はマツダ以外のメーカーもバンパー to バンパーを目指していましたが、こうした高い壁があり、どこも苦戦していましたね。

臼井:

逆にその塗膜さえしっかり除去できれば、バンパーにも使えると。

森脇:

そのとおりです。そこで、塗膜をしっかり取り除くことに着目し、他社リサーチをはじめました。全国各地の再生素材をつくる工場を20くらいリストアップして、高い塗膜剥離の技術を持つ企業を吟味していったんです。そのひとつが、広島にある高瀬合成化学さんでした。塗膜除去率の高い工房を持つ企業が、マツダと同じ広島にあるんだと、地元の縁も感じて、すぐに相談へうかがいました。

高瀬さん:

弊社では先代が開発した、高温の熱による塗膜剥がしの技術がありました。そのため、当時は、マツダさんに限らず複数の自動車メーカーから同じようなご相談をいただいていました。ただ、30年以上が経ったいまでもコンスタントにバンパー to バンパーを継続していることは本当にすごいことだと思います。

高瀬合成化学株式会社の高瀬朋視さん

臼井:

バンパーに戻せる水準にまで塗膜を除去するのは、やはり難しいことなのでしょうか?

高瀬さん:

そうですね。当初、森脇さんから言われていた目標値は、塗膜除去率98.5%という非常に高い水準でした。正直、これをクリアするには非常に難儀しましたね。

森脇:

高瀬さんの機械は元の部材の表面を削って塗膜を除去するのですが、クルマのパーツには凸凹があるため、へこんでいる部分の塗膜がどうしても除去しにくい。それを綺麗に取ろうとしてどんどん削っていくと、今度は素材自体が目減りして収量が減ってしまうわけです。そこでいかに収量を減らさず、隠れた部分の塗膜を除去するかが大きな壁でした。

高瀬さん:

それでも、なかなか目標をクリアできない状況が続きましたよね。他社であれば十分な水準の剥離レベルに達していても、森脇さんからは「これではまだ外観性能が悪くなる。あと0.5%だけ、頑張ってもらえないですか?」と言われる。正直、そのときのトライ・アンド・エラーは結構しんどかったなあ(笑)。

森脇:

高瀬さんには本当に頑張っていただいて、下限値である98.5%まではなんとかクリアしていただいたのですが、それを実際に工場で量産するとなるとバラつきが出て、ものによっては98.5%を下回ることもあるわけです。

生産工場でつねに目標値をクリアするためには、塗膜除去率の平均値をさらに引き上げるしかない。そこからは本当に何度も実験と検証を繰り返しましたが、最後の壁をなかなか越えられない日々が続きました。

バンパーを粉砕したあとの状態。塗膜を剥がす前なのでいろいろな色が混ざっているままだとリサイクルはできても強度が落ちてしまう

臼井:

最終的に、どうやってその壁を乗り越えたのですか?

森脇:

ここまで高瀬さんとやれることはやってきました。ただ、このまま私たちだけで考えていても限界があるということで、新しいパートナー企業様の力を借りることにしたんです。

きっかけは、当時の上司の言葉でした。上司は、「自動車業界やリサイクル業界に限定せず、いろいろな業種の人に話を聞いてみたらどうか。もしかしたら、われわれでは思いつかないような知恵を持っているかもしれない」と言ってくれて。

そのときに候補に挙がったのが、広島県にある精米機メーカーのサタケさんです。サタケさんは、玄米から籾殻(もみがら)を削り取る籾摺り機を製造されています。この技術を塗膜剥離に活かせないかと考えたんです。

臼井:

業界の外側へ飛び出してみたと。精米の技術で塗膜を削り取れないかと考えられたわけですね。

森脇:

はい。ただ、本当にそんなことが可能なのか自信はありませんでした。それでも、当時は藁をもつかむような思いでサタケさんにご相談に行きましたね。

一つの案に固執せず、発想を転換し続ける。やがて差した光明

続いて、森脇と臼井が向かったのは、業界ナンバーワンの精米器メーカー「サタケ」。いくら工夫を重ねても目標に届かず、異業種に救いを求めた森脇たちは、ある意味、ダメ元で訪ねたサタケの工場で、思わぬ発見をすることとなります。

臼井:

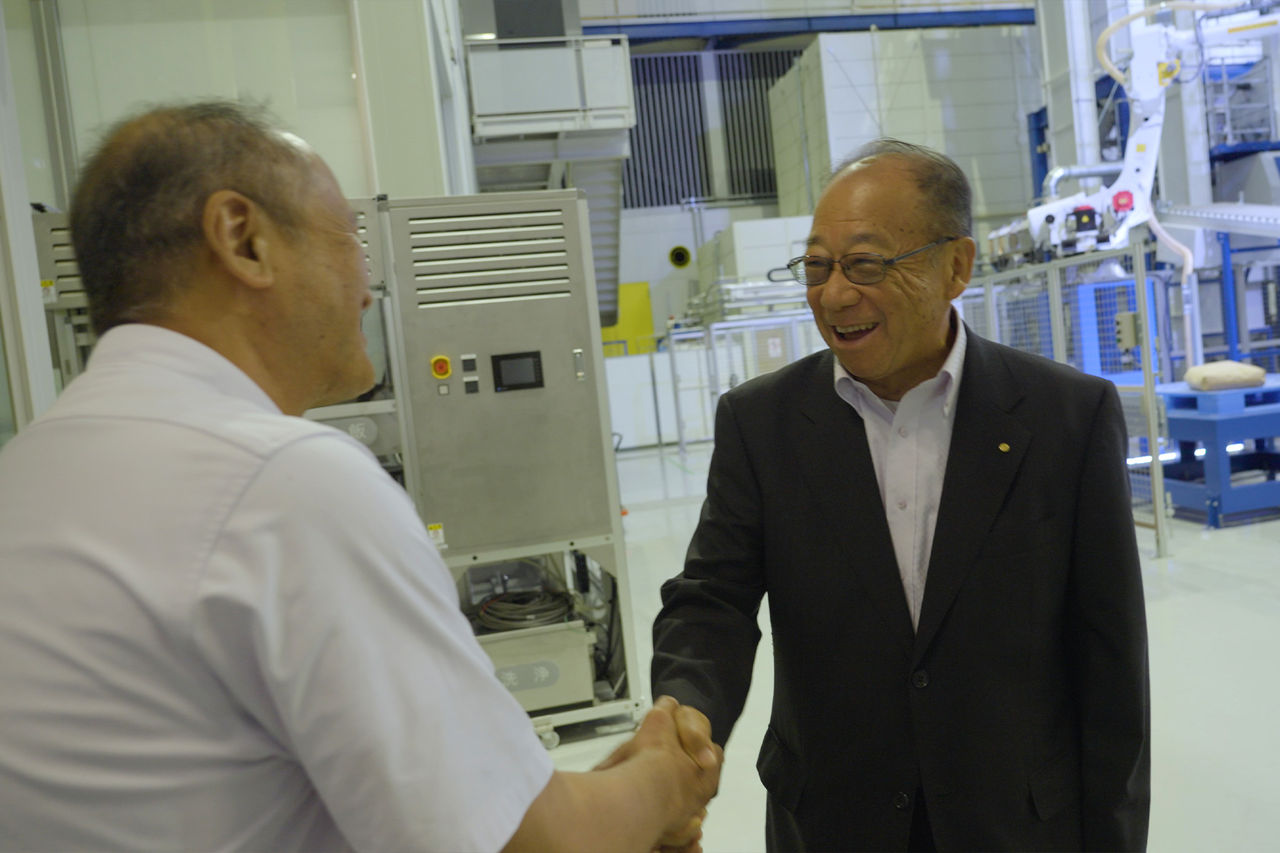

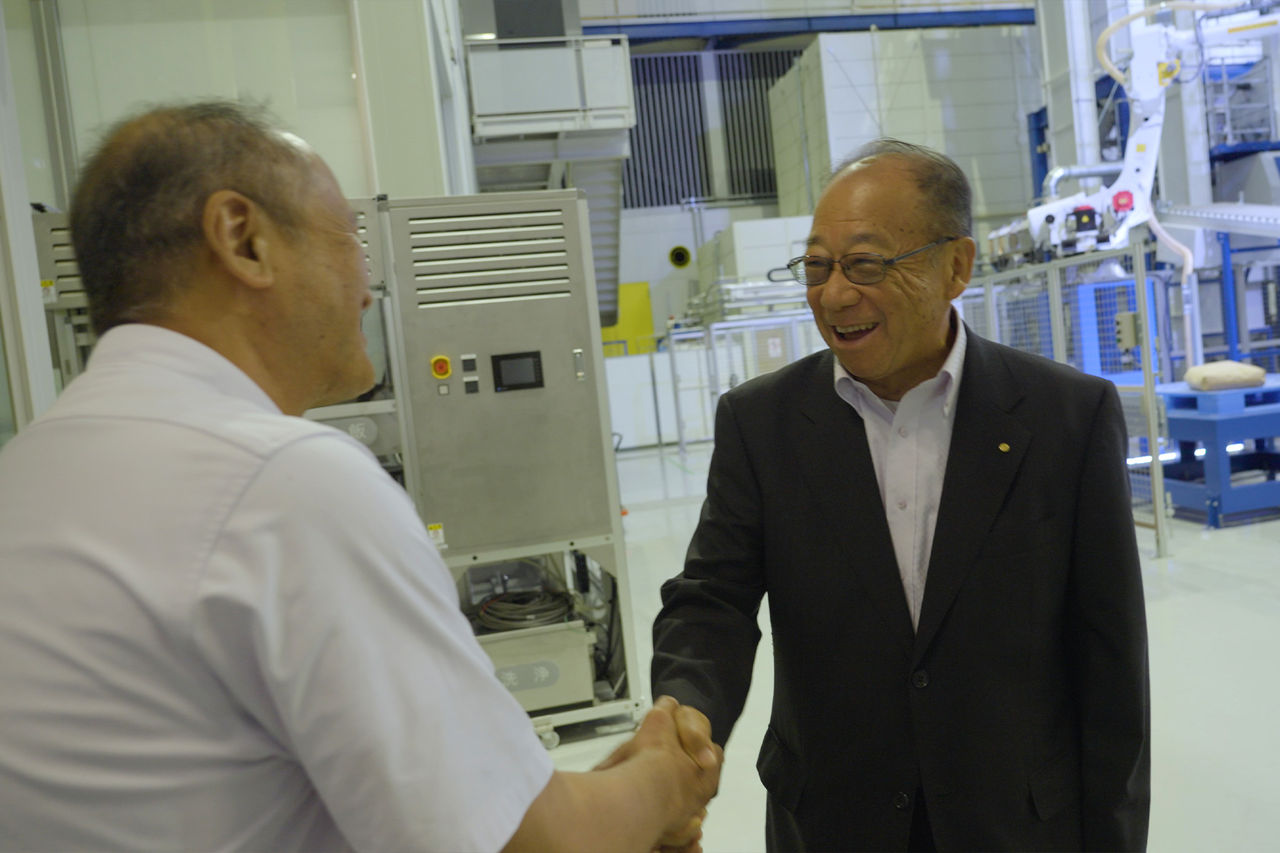

伊藤さんは当時の開発メンバーということですが、最初にマツダから「精米技術を応用して、塗膜を削り取れないか?」という相談を受けたとき、率直にどう感じられましたか?

伊藤さん:

じつは以前から、米以外のものを削ってきた経験はありました。たとえば、精米機を使って「とうもろこしの皮」や「コーヒー豆の皮」を剥いてほしいという依頼を受けることもありましたので、そこまで戸惑いはありませんでしたね。自動車メーカーからの依頼というのははじめてだったと思いますが。

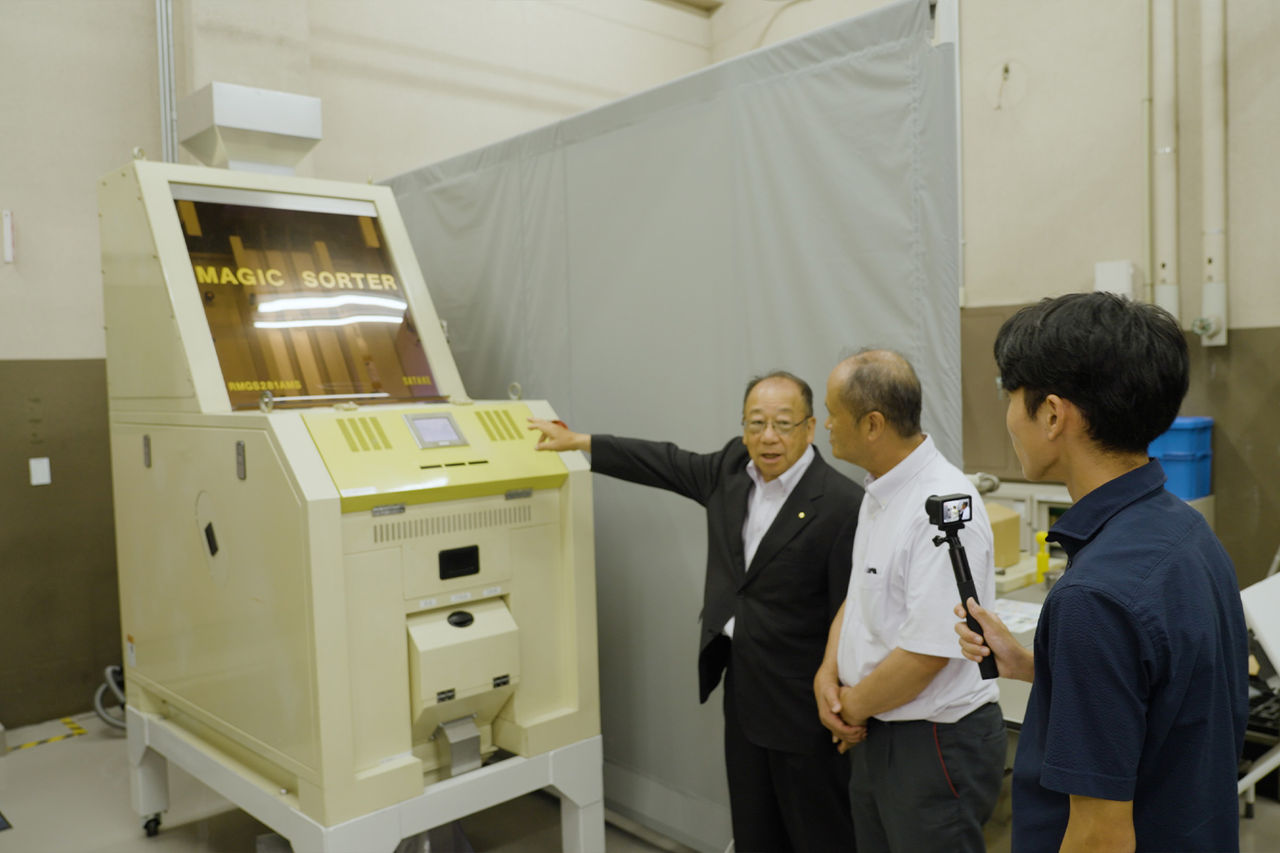

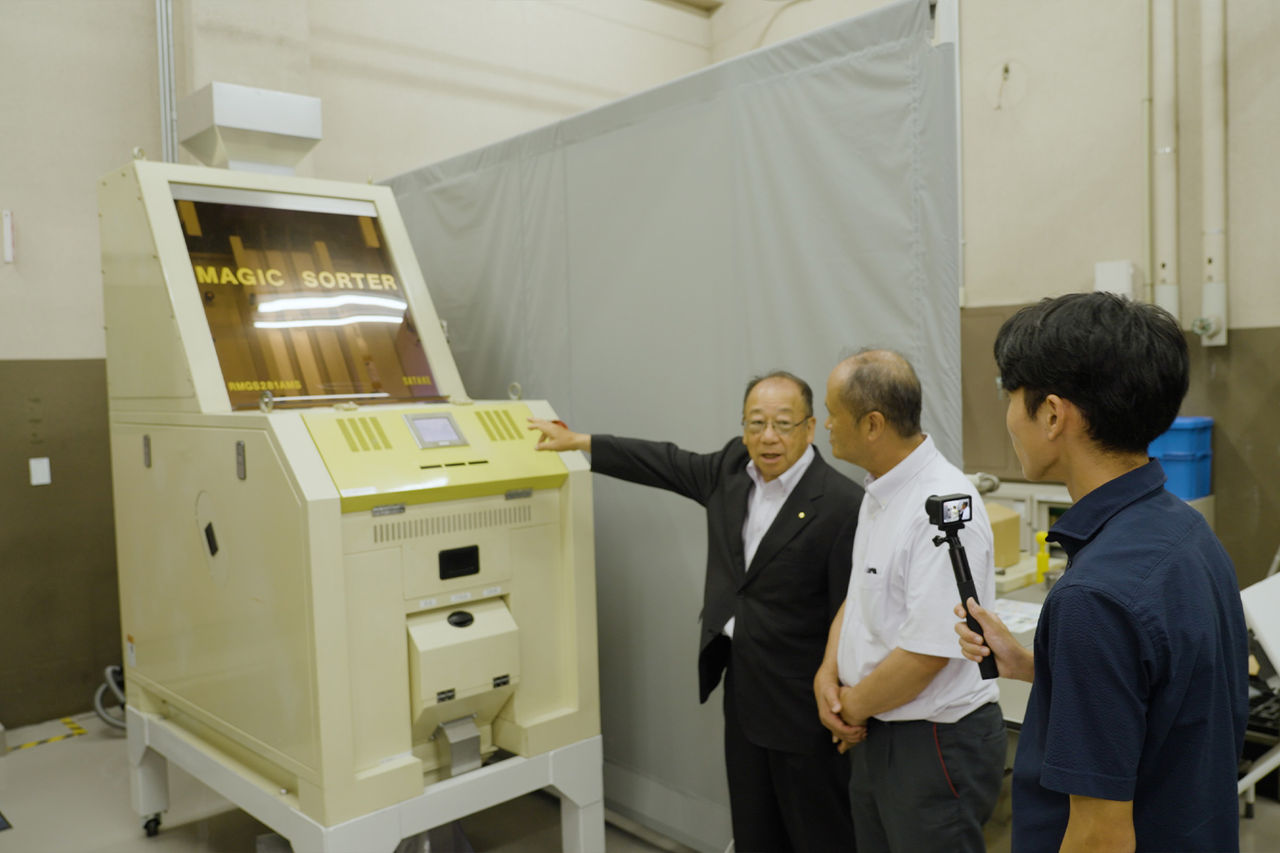

精米器メーカー、株式会社サタケの伊藤隆文さん(右)

森脇:

しかし、何回機械を回してもうまくいきませんでした。ある程度は削れるのですが、どうしても少し塗膜が残ってしまう。ご相談にうかがったその日に諦めて帰ろうとしたところ、伊藤さんから「せっかくなので、精米機以外の機械も見ていきませんか?」とお声がけいただいたんです。

そこでたまたま目にしたのが「光学選別機」という機械です。白いお米のなかに混ざっている異物や、腐って黒くなったお米を小型のカメラで検知し、ジェット噴射で弾き出すというものでした。伊藤さんからそう解説いただいたときに「もしかしたら、この技術が突破口になるんじゃないか」と閃きました。塗膜を剥がすのではなく、どうしても削れない塗膜だけを弾き出してしまえばいいのではないかと。

米用の光学選別機を、塗膜を弾くように中身を改良して使用された

臼井:

まさに発想の転換ですね。精米機で塗膜を削り取るという当初のアイデアはうまくいかなったけれど、そのすぐ近くに課題を解決できるかもしれない“お宝”があったと。

森脇:

そうですね。思わぬ方向からヒントを得ることができました。あらためて、広い視点で物事を見る大切さを知りましたね。

後日、実際に光学選別機を使ってテストさせてもらったところ、ある程度の感触をつかめましたので、そこからサタケさん、高瀬合成化学さん、マツダによる共同開発が正式にスタートしました。

臼井:

それからの開発は順調に進んだのでしょうか?

伊藤さん:

いえ、じつはスタート直後から大きな壁にぶつかりました。バンパーの塗膜の場合、穀物とは違ってさまざまな色があります。光学選別機にも選別しやすい色、しにくい色があり、特にバンパーのベース色である黒からさまざまな色の異物を検知するのは苦手で。ある程度は選別できても、完全に弾き出すことは難しく、しばらく悩んだ時期もありました。

臼井:

発想は良かったけれど、従来の技術をそのまま使うことは難しかったと。

伊藤さん:

いままでのやり方では難しい。考え方を変えなければいけないと。そこで思い出したのが、以前携わった「コーヒー豆の選別」の経験です。マツダさんからお話をいただく10年以上前に、コーヒー専門店から「焙煎したコーヒー豆のなかから微妙な色の豆を取り除きたい」というご依頼をいただき、光の波長を変えることで黒と白の選別に成功したのですが、このときの技術を応用できないかと考えました。

従来の選別機では、可視光線という人の目でも視認できる波長を使いますが、それとは異なる特定の波長を使うことで、ベースの黒のなかから塗膜の微妙な色を際立たせることができるのではないかという仮説を立てたんです。

実際、思った以上にうまくいきました。発想と技術で森脇さんの熱意に応えられたことに、すごく安堵したのを覚えています。

森脇:

サタケさん、高瀬合成化学さんのご尽力により、塗膜除去率は格段に上がりました。最終的に98.5%の壁を突破し、目標値をクリアしたときにはその場で小躍りしてしまうくらいの喜びがありました。なんせ、業界初でしたからね。どの自動車メーカーもなし得なかったことを実現できたわけですから。

光学選別機では、光の波長を利用して色を区別し除去できる機能がある

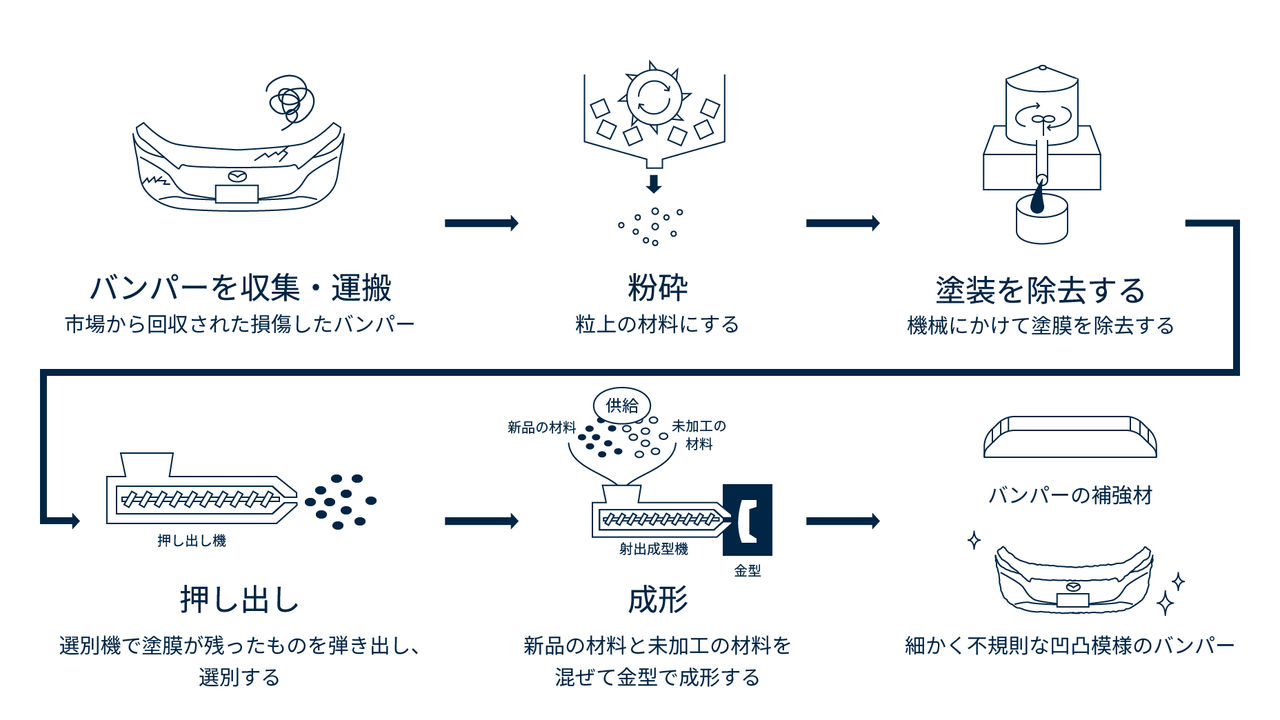

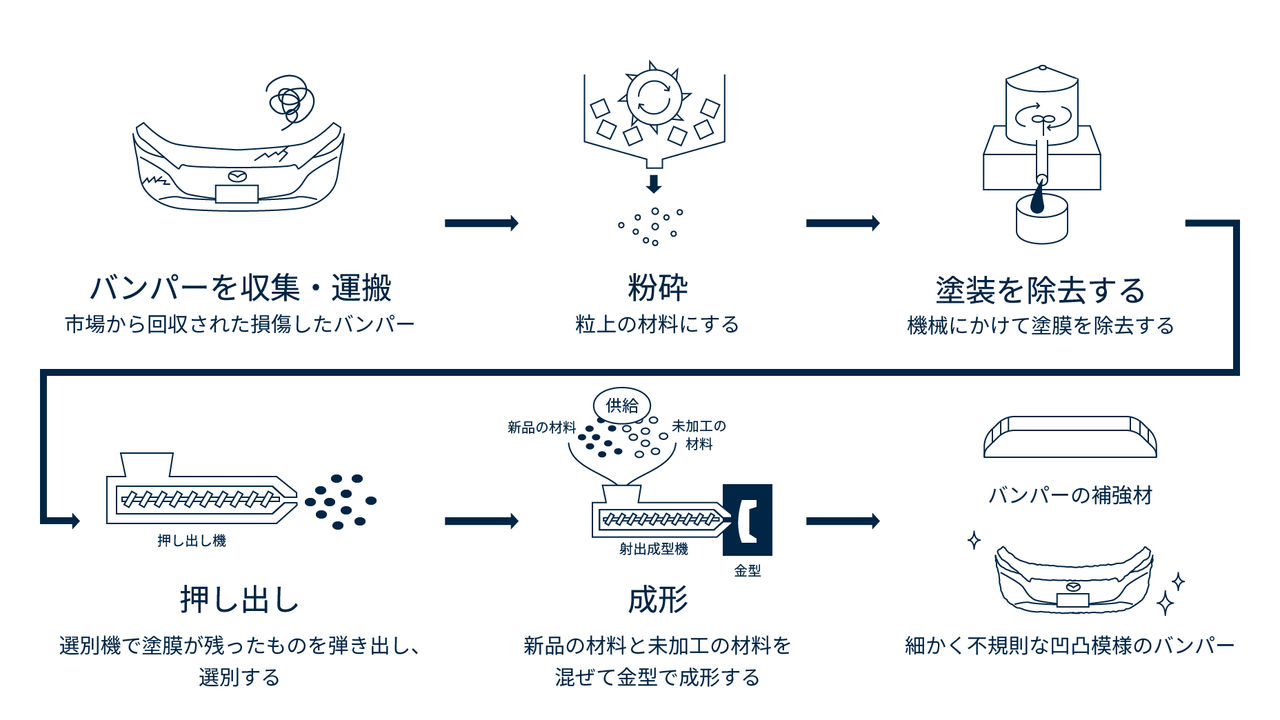

バンパー to バンパーの流れ。市場から回収したバンパーをリサイクルし、粉砕、再生させ、また新しいバンパーに生まれ変わらせる

先人たちの技術と思いを受け継ぎ、より良い未来をつくる

高瀬合成化学による粉砕と塗膜除去の技術、サタケによる光学選別の技術。それらをベースにした技術者たちの試行錯誤により、最終的には塗膜除去率99.9%の純度の高い再生材をつくることに成功します。

こうして業界に先駆けたバンパー to バンパー は実現し、2005年の開始以来、約127万本のバンパーがいまも生まれ変わっています。高い技術力に加え、安定的な生産を続けることで、リサイクルの拡大に貢献したことも高く評価され「経済産業省 産業技術 環境局長賞」を2011年に受賞しました。

まさにマツダのリサイクル活動の原点であり、そのDNAは現役の開発メンバーたちへと受け継がれています。

これからもマツダは、かつての森脇たちのように地域のパートナーと力を合わせ、一つひとつの困難を乗り越えていく……。その積み重ねが自動車業界の未来、そして地球の明るい未来につながると信じて。

臼井:

森脇さん、今日はありがとうございました。バンパー to バンパーという取り組みが生まれるまでに、こんなにも多くの苦労や試行錯誤、技術の積み重ねがあったことに驚きました。それを地元・オール広島のチームで成し遂げたというのも、すごく胸が熱くなりますね。

森脇:

そうですね。広島県内にはほかにも、素晴らしい技術を持つ企業が数多く存在します。私たちだけでは乗り越えられない壁も、異業種の方の知見をお借りすることで解決策が見つかることもある。バンパー to バンパーはまさに、そのことを証明するプロジェクトでした。今後、リサイクルに限らずさまざまな課題に直面したとしても、決して諦めずに、いろいろな人のお力を借りながら技術を発展させていきたいと思っています。

編集後記

自動車業界は多くの困難に直面していて、やってみないと成功するか分からないことに挑戦しにくいところがあるのではないかと、個人的に感じています。だからこそ、外部の知見も求めつつ、地域一丸となって難しい課題を一つひとつ越えていくことが突破口になりますし、その挑戦が次の未来をつくっていく。今回、実際に困難を乗り越え世界初の技術を確立した先輩たちのお話をうかがって、心からそう思いました。

また、クルマが進化していくのと同じように、リサイクルのあり方も変わり続けています。限りある資源を次世代につないでいくために、いまも現場では新たな挑戦をしていると思うと、社員としてだけでなく一人の生活者としても、未来に期待がふくらみました。

【本編映像】