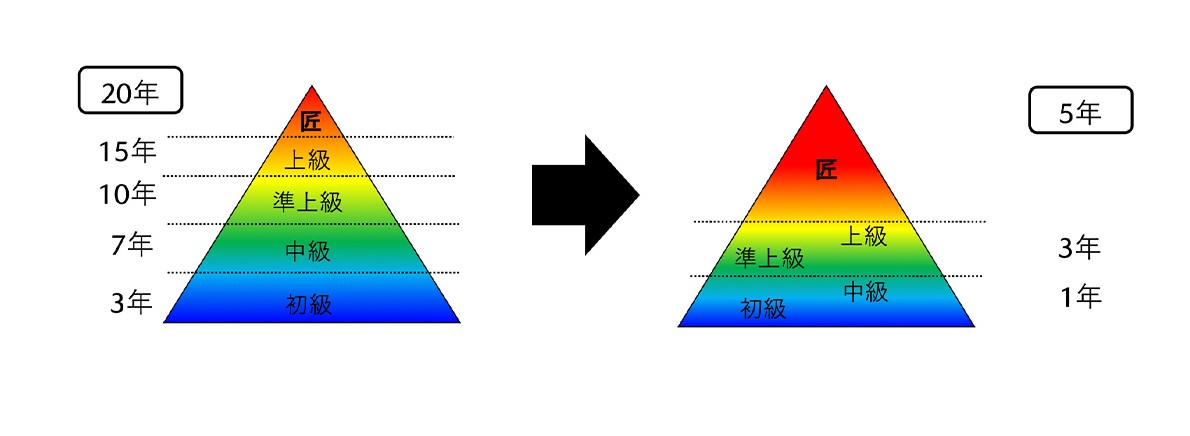

日本の産業は、長らく職人や熟練技能を持つ「匠」たちによって支えられてきました。しかしいま、その貴重な存在が日本の製造業から失われつつあります。近年、少子高齢化と技能継承者の減少により、熟練の技を次世代へつなぐ仕組みそのものが問われており、マツダもその課題に直面しています。

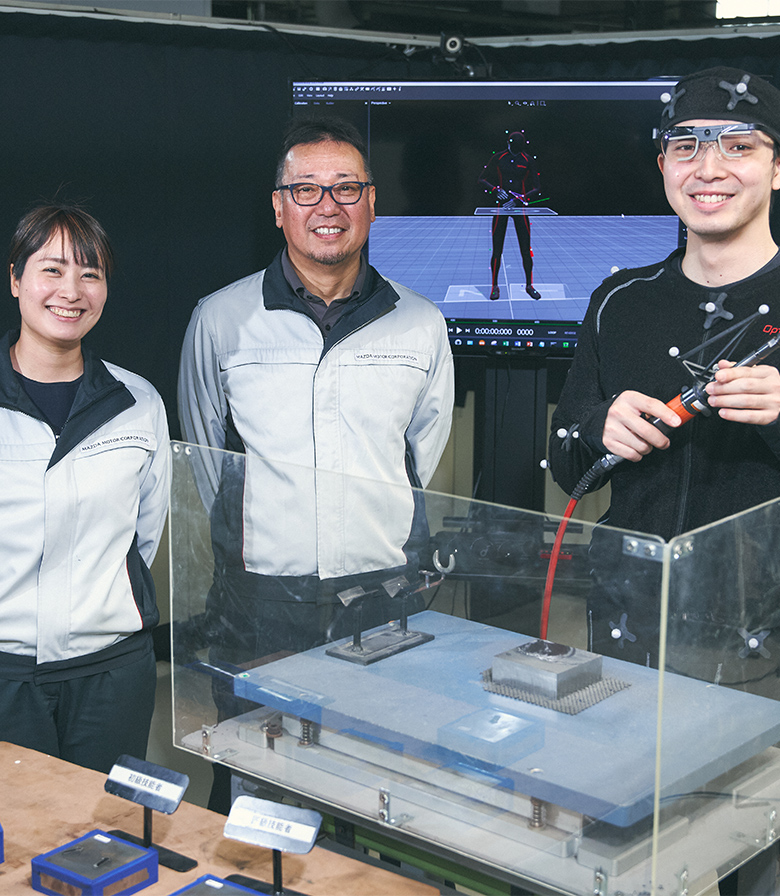

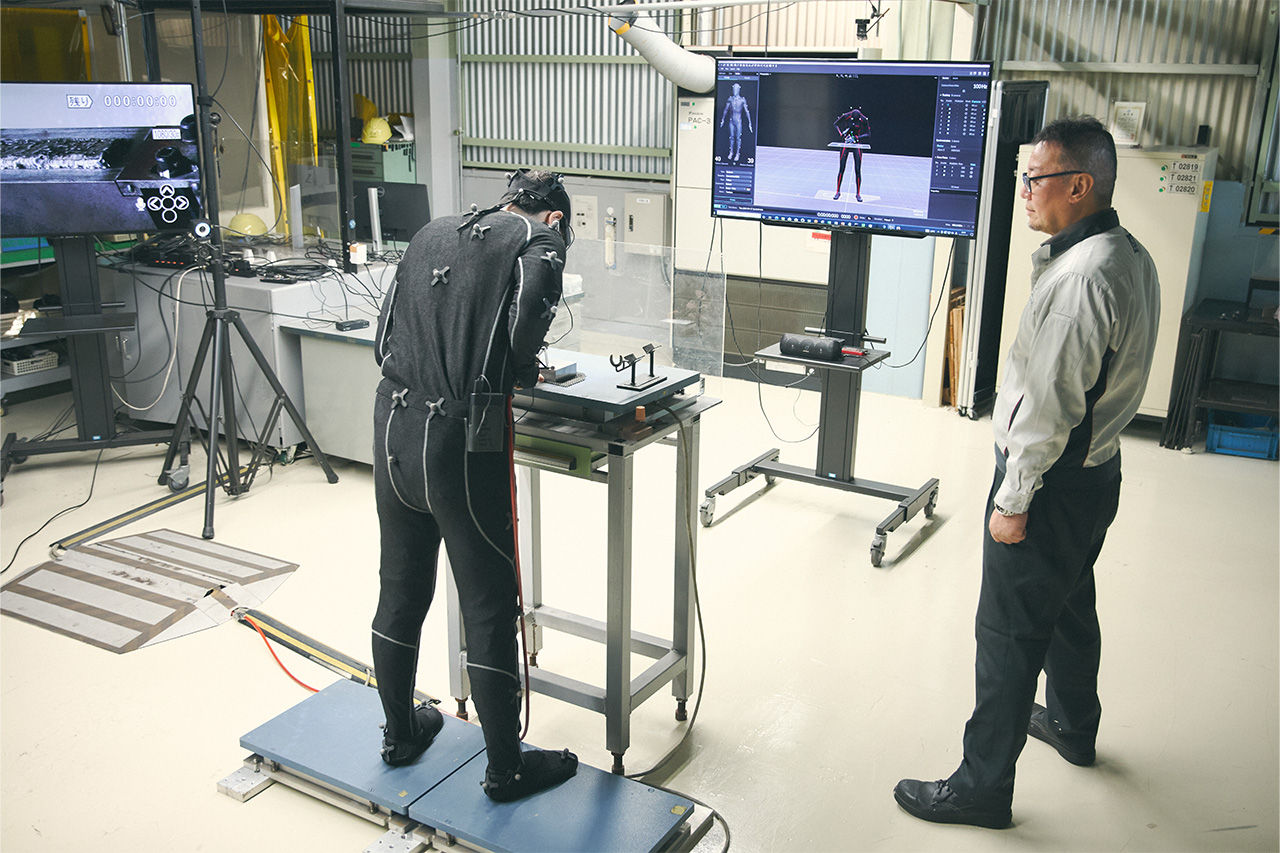

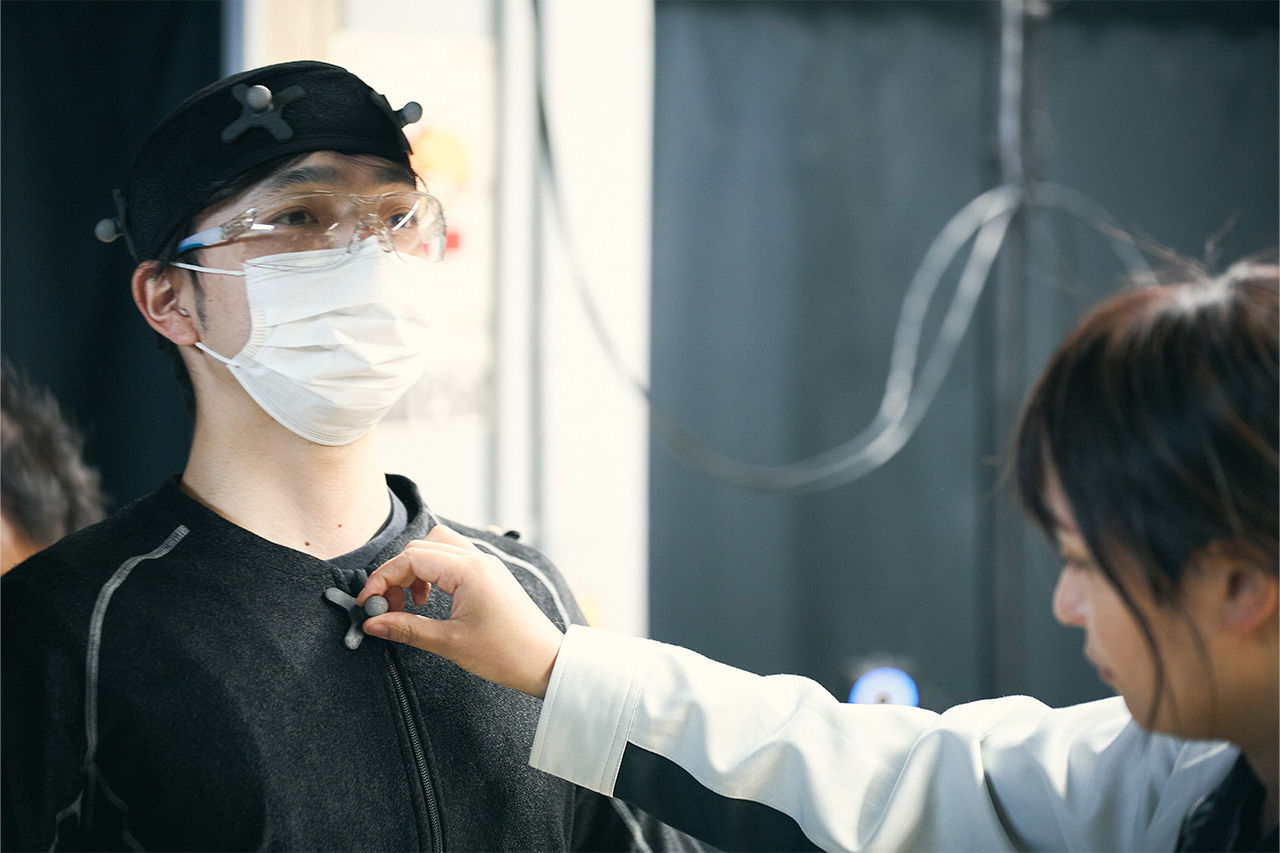

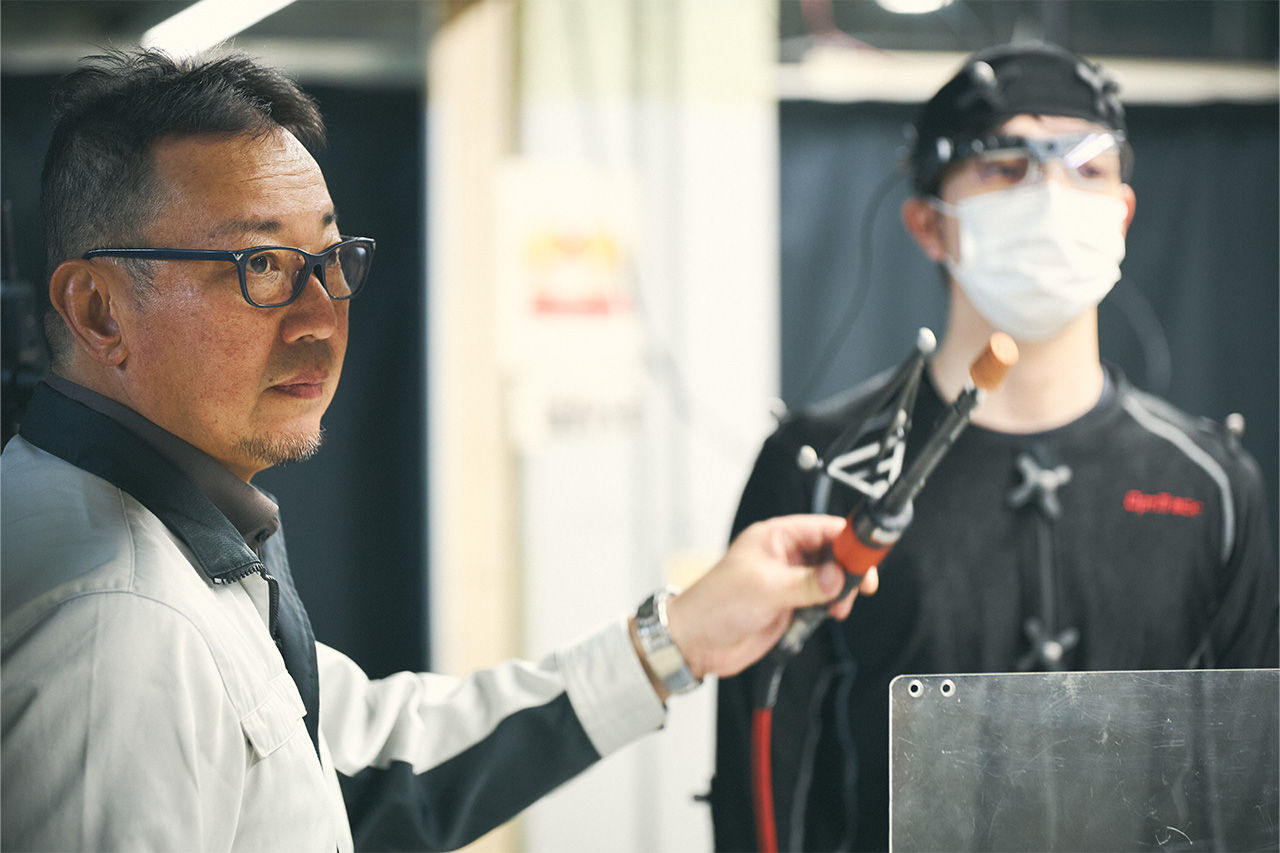

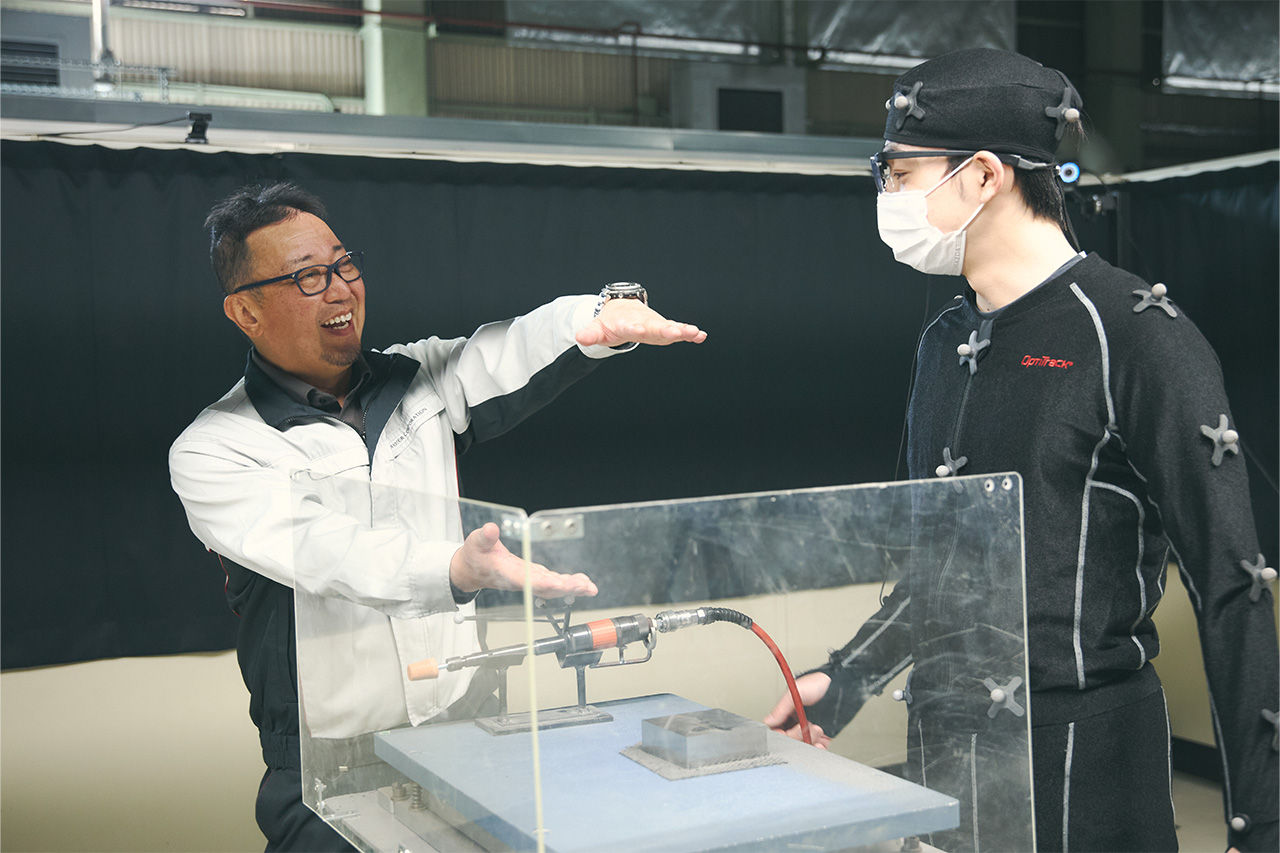

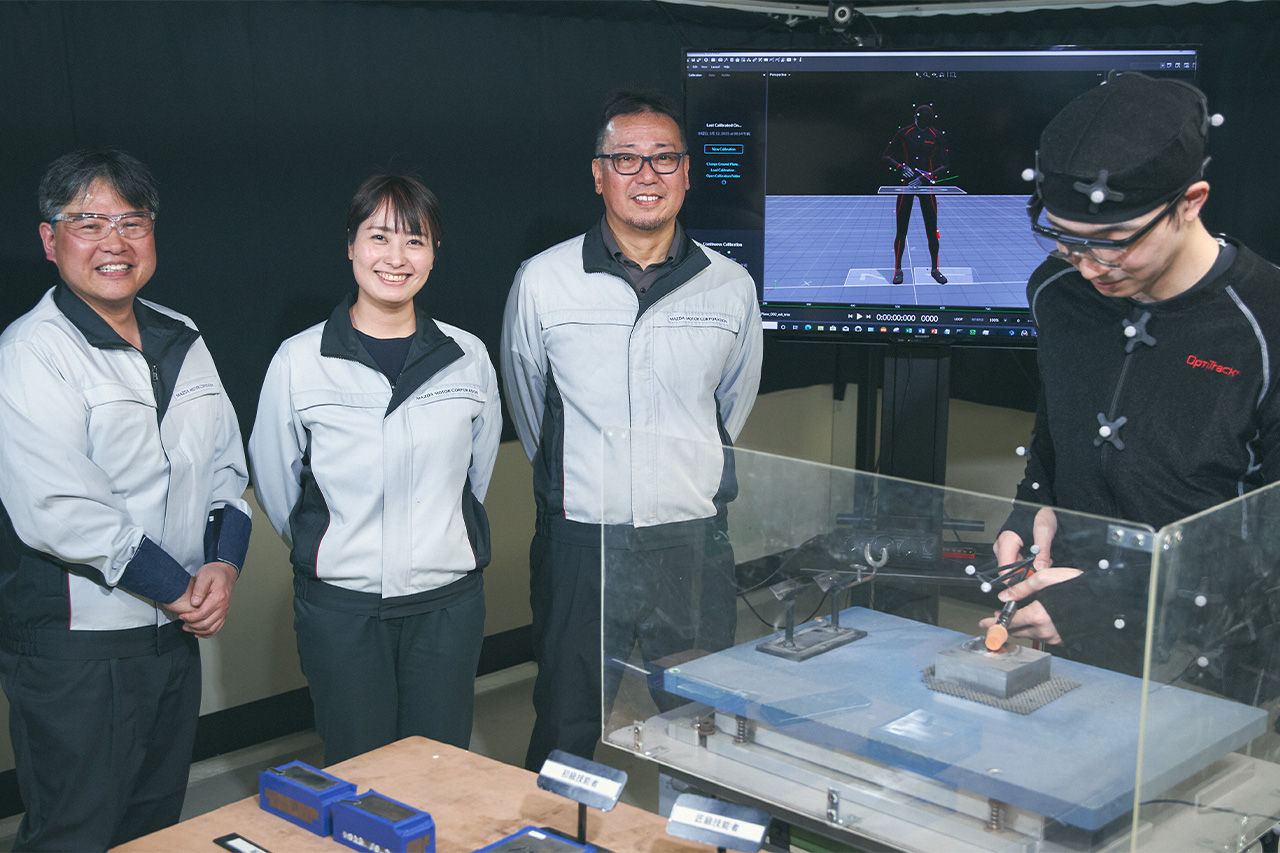

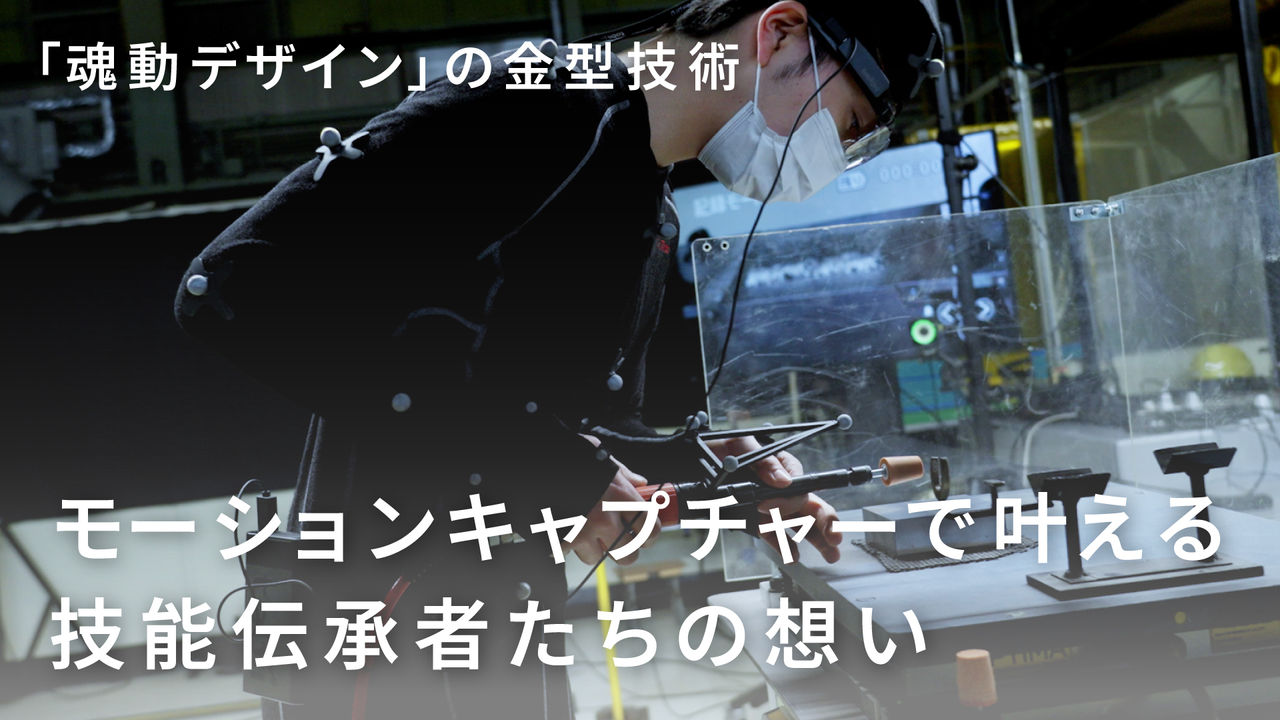

その課題に向き合うマツダが導入したのが、意外にも「モーションキャプチャー」という最新技術。映画やゲーム業界などで用いられてきたこのテクノロジーを、匠や匠の卵の「動き」の可視化に応用し、ものづくり現場の技能伝承に役立てようという試みです。

今回は、その取り組みの最前線に立つ二人、ツーリング製作部の技術エンジニア佐伯千春(さえき・ちはる)と、トレーニングを担当する須賀実(すが・みのる)を取材しました。なぜモーションキャプチャーを使うのか? どのように職人の高度な技能を継承していくのか? 現場のリアルに迫ります。