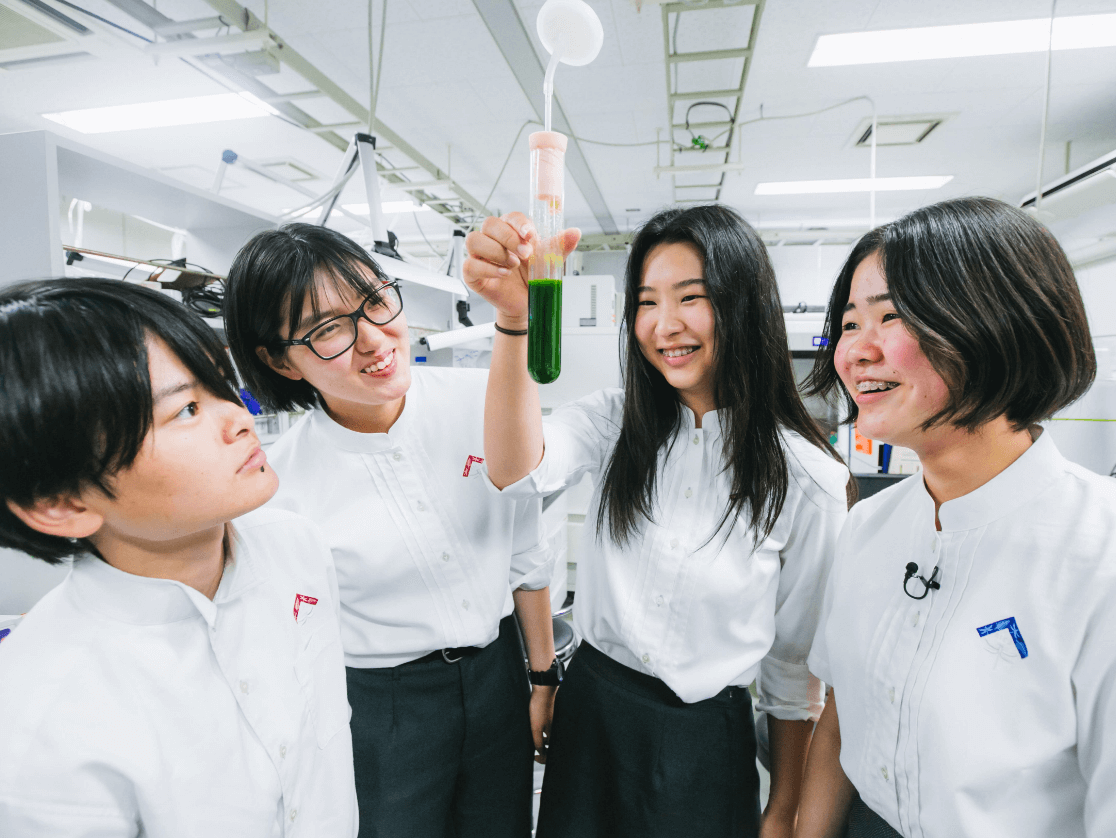

地元・広島の高校生からマツダに届いた一本のメールをきっかけに実現した、高校生たちがマツダの工場などをめぐり、サステナブルな取り組みについて見学するツアー。4人の高校生はそれぞれ、マツダと環境問題に対する「問い」を抱き、その答えを知るために参加しています。

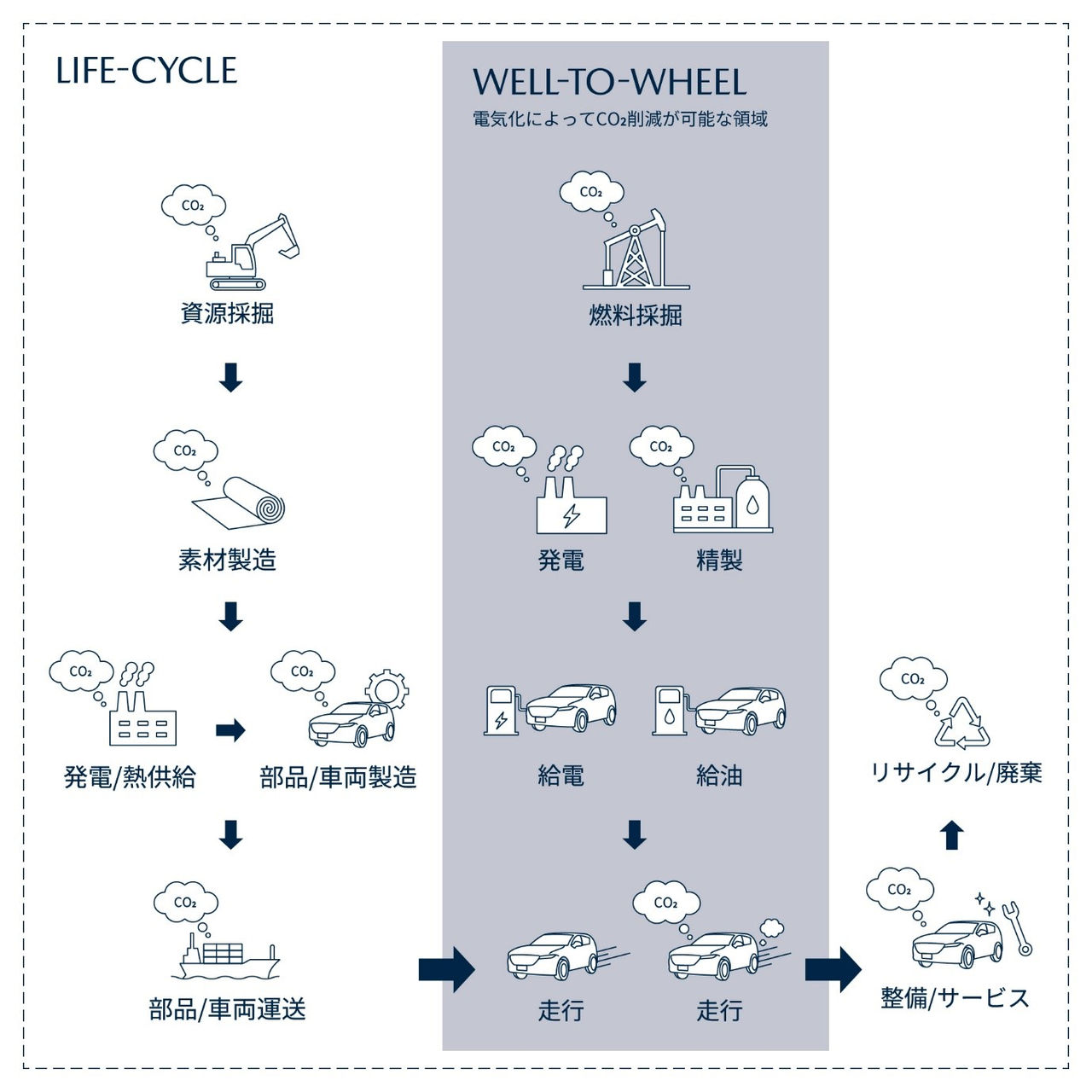

第2回は「自動車が地球環境に与える影響をマツダはどう捉え、どう解決しようとしているのか?」という高校生の問いに答えるため、クルマの製造工程における取り組みについて紹介。社内に設けられた発電所や塗装工場、組立工場をめぐり、カーボンニュートラルに向けたさまざまな挑戦に迫りました。