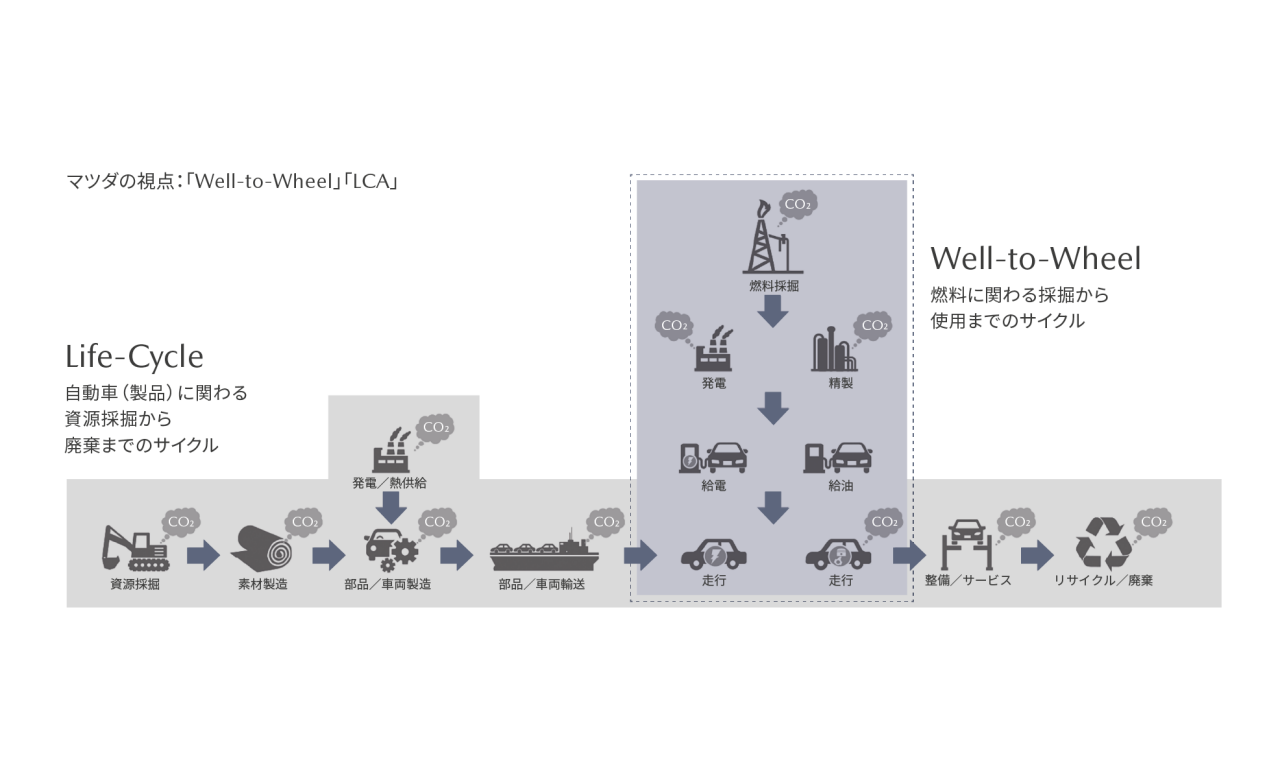

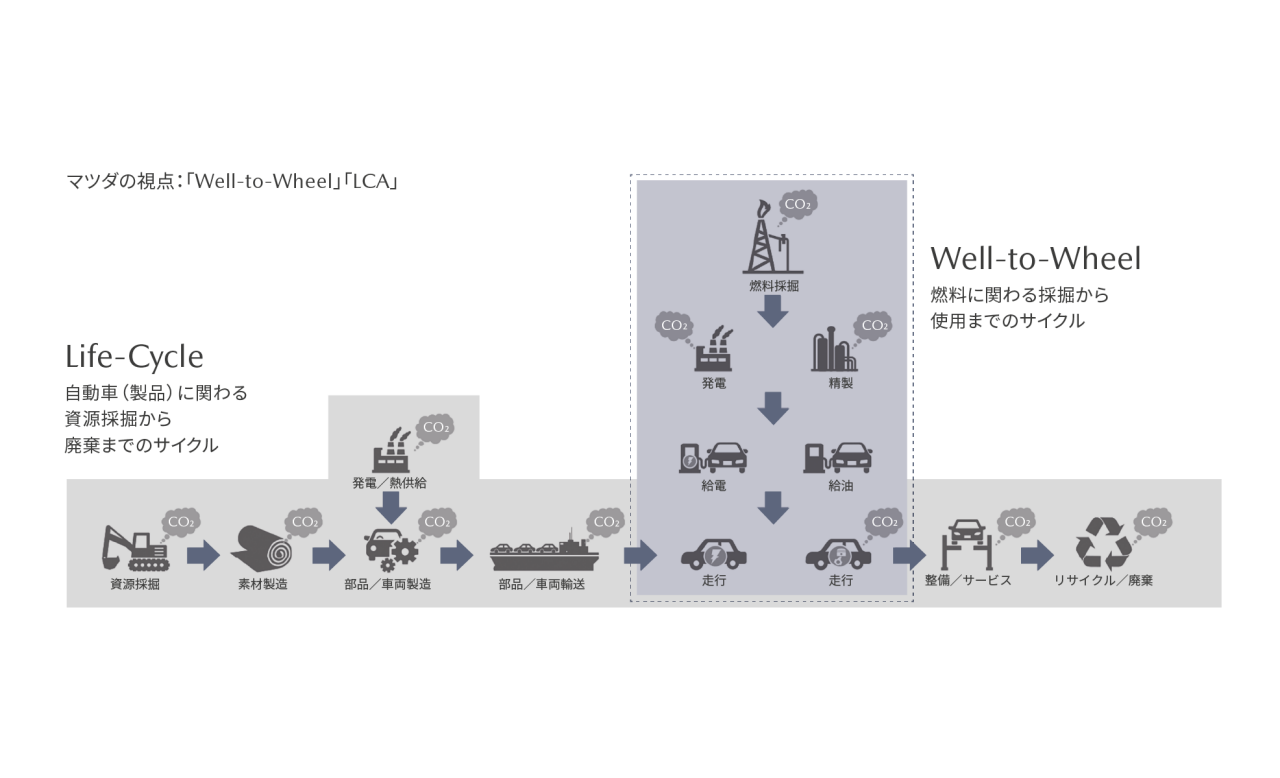

クルマのライフサイクル全体でのCO₂排出量削減の重要性を踏まえ、Well-to-Wheelとライフサイクルアセスメント(LCA)の視点を取り入れています。2018年度に、世界5地域における内燃機関自動車と電気自動車のライフサイクルでのCO₂排出量を評価しました。その結果、地域ごとの電力の状況や燃費・電費、生涯走行距離などによって、内燃機関自動車と電気自動車のライフサイクルでのCO₂排出量の優位性が変化することが分かりました。こうした結果を踏まえ、市場ごとのエネルギー源や発電形態、お客さまのニーズに応じて適材適所の選択肢を提供するマルチソリューションのアプローチによる本質的なCO₂削減を目指しています。これらの取り組みは、サプライチェーン全体での対応が不可欠であり、自治体や他産業と連携しながら推進しています。クルマのつくる(生産領域)・はこぶ(物流領域)・つかう(商品領域)・もどす(資源循環)それぞれの過程におけるCO₂排出量削減と地球温暖化抑制に貢献するCNの取り組みを着実かつ計画通りに進捗させています。

気候変動 (2050年カーボンニュートラルへの挑戦)

基本的な考え方

ライフサイクルアセスメント(LCA)

ライフサイクルとは原料調達から製造、使用、リサイクル、廃棄までの一連の過程を指し、ライフサイクルアセスメント(LCA)は、その各段階における環境への影響を算出し評価する手法です。マツダは、2009年よりクルマのライフサイクルにおける環境負荷低減の機会を特定する手段としてLCAを採用し、各段階における環境負荷低減に向けた活動に積極的に取り組んでいます。クルマの環境性能に関わる新技術においては、国際規格(ISO14040、ISO14044)に準拠した手法に基づき、客観性と信頼性を担保した評価を進めています。

Well-to-Wheel

Well-to-Wheelには2つの視点があります。1つ目は、資源の採掘(Well)から燃料の精製・輸送、車両の燃料タンク(Tank)への供給までの「Well-to-Tank」。2つ目は、クルマの燃料タンクに燃料を注ぎ、タイヤ(Wheel)を駆動させて走行する「Tank-to-Wheel」という視点です。走行時における排出ガスやCO₂の排出のみならず、資源の採掘まで遡って温室効果ガスの排出量削減に貢献することを目指します。

【関連記事(MAZDA MIRAI BASE)】

目標

2050年:サプライチェーン全体のカーボンニュートラルに挑戦

2035年:グローバル自社工場でのカーボンニュートラルに挑戦

2030年度:国内の自社工場と事業所におけるCO₂排出量の削減

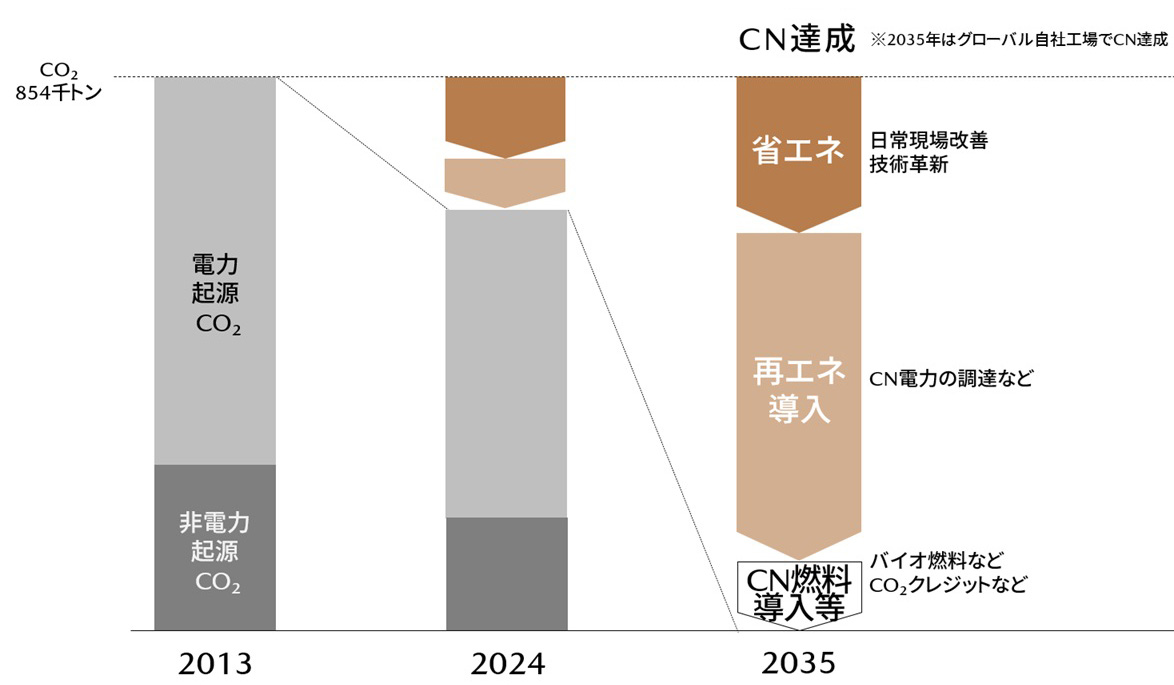

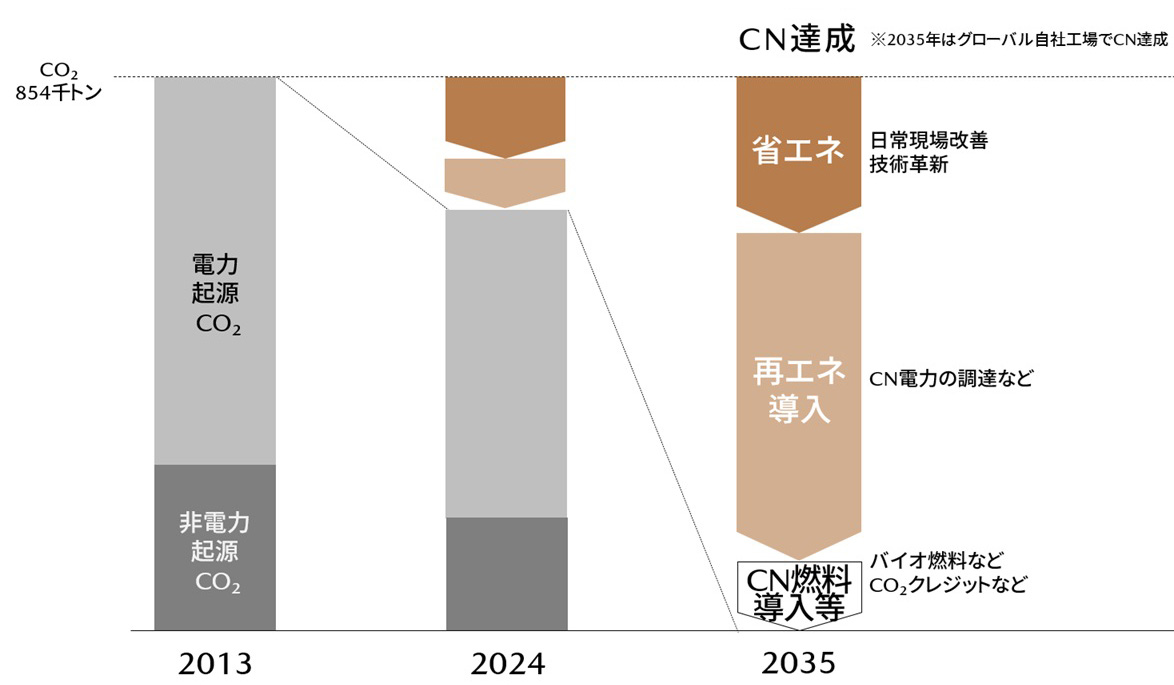

2050年のサプライチェーン全体におけるカーボンニュートラル(CN)に向けて、2035年にグローバル自社工場でのCNに挑戦しています。今後の代替燃料の調達環境や技術の進展を見据え、より柔軟に対応できるよう、グローバルでのCO₂排出量の約75%を占める国内の自社工場と事業所※1におけるロードマップを2025年9月にアップデートし、事業を支えるエネルギーの安定調達とCO₂削減の促進の両立を目指すことを発表しました。

ロードマップとして、本社工場宇品地区(広島県広島市)にある自家発電設備においては、当初予定していた石炭からアンモニア専焼への燃料転換を見直し、より着実に脱炭素を推進すべく、既に発電技術が確立され、LNGから作られる都市ガスを燃料とするガスコージェネレーションシステム※2に切り替えていく方針としました。このシステムは設備の小規模な改造のみでCN燃料として期待される水素へ段階的に切り替えを可能とするもので、将来的にはCN燃料の社会実装の進展と共に脱炭素を進めていくことを視野に入れています。今後、川崎重工業株式会社と共創し、エネルギー利用効率が極めて高く、工場操業に合わせ最適なエネルギーマネジメントが可能なガスコージェネレーションシステムの仕様などを検討していきます。

これに伴い、本社工場および防府工場の両拠点で現在稼働中の石炭火力発電は、2030年をめどに廃止を進めていく計画としています。この計画推進においては、地域のエネルギー事業者である広島ガス株式会社と中国電力株式会社のご協力も得ながら、地域一体となって取り組みを進めていきます。

なお、今回のロードマップアップデートにより、2030年度のCO₂排出量削減の中間目標を、2013年度比で69%から日本の目標と同等の46%以上と、着実にCN実現へ移行するべく再評価しました。

※1 本社・本社工場(広島県安芸郡および広島市)、防府工場(山口県防府市)、三次事業所(広島県三次市)など

※2 ガスコージェネレーションシステムとは、1次エネルギー(燃料)を使用してガスタービンやガスエンジンを駆動し、複数の2次エネルギー(電気、蒸気など)を連続的に取り出すシステム

つくる(生産領域の取り組み)

グローバル自社工場でのCNの実現に向けて、自治体や他産業などと連携し、「省エネルギーの取り組み」(省エネ)、「再生可能エネルギーの導入」(再エネ導入)、「CN燃料の導入等」(CN燃料導入等)の3つの柱で取り組みを進めています。また、国内での取り組みをモデルに、海外の工場においても最適なアプローチで進めていきます。

※本社・本社工場(広島県安芸郡および広島市)、防府工場(山口県防府市)、三次事業所(広島県三次市)など

(1)省エネルギーの取り組み

全社を挙げてあらゆる業務の生産性改善や効率化を積み重ねるとともに、生産・インフラ設備の運用改善や高効率化、技術革新による省エネルギーに取り組んでいます。この活動をお取引先さまとも共有して取り組みを推進しています。

【2024年度実績】

- 国内自社工場と事業所※1におけるCO₂排出量:649千t-CO₂e(2013年度比24%削減)※2

- 売上高当たりのCO₂排出量:18.3t-CO₂/億円(2013年度比55.9%削減)

低CO₂排出の生産技術の導入や各領域における省エネ活動

| 素材領域 | 鋳鍛造製品の薄肉化による素材重量や、鍛造サイクルタイム短縮、溶解・熱処理設備能力のダウンサイジングによるエネルギー使用量を削減。 |

|---|---|

| 加工領域・組立領域 | 従来のフレキシブル生産ラインを進化させ、より高効率な混流生産を実現。ラインの整流化や集約・統合による効率的生産を追究。 |

| プレス領域 | プレス部品の生産段階で発生するスクラップ量の削減、スクラップからの部品取りにより鋼板材料使用量の削減。複数の部品を一つの金型から同時に成形するマルチプレス加工により、工程集約とエネルギー使用量削減を実現。 |

| 塗装領域 |

|

- インターナルカーボンプライシング※3を導入し、CO₂排出量削減の効果が高い施策の優先順位付けに活用(CO₂排出量1トンあたり9,100円)。

※1 本社・本社工場(広島県安芸郡および広島市)、防府工場(山口県防府市)、三次事業所(広島県三次市)など

※2 Scope1とScope2の合計。Scope2はマーケットベース(環境省「温室効果ガス排出量算定・報告・公表制度」の係数で算出)

※3 企業内(インターナル)で定めた炭素価格(カーボンプライシング)による企業の低炭素投資や対策を推進する仕組み

(2)再生可能エネルギーの導入

より着実に脱炭素を推進すべく、本社工場にある自家発電設備は、LNGから作られる都市ガスを燃料とするガスコージェネレーションシステムに切り替える方針です。このシステムは設備の小規模な改造のみで水素への段階的な切替が可能で、将来的なCN燃料の社会実装の進展とともに脱炭素を進めていきます。なお現在稼働中の石炭火力発電は2030年めどに廃止する計画です。また、太陽光発電の導入拡大や蓄電池システムの導入検討を進め、パートナー企業や地域と共に、着実にCNを推進します。

太陽光発電の導入拡大

本社工場(広島)に太陽光パネルを設置し、2021年7月より太陽光発電設備の稼働を開始。発電した電力は、同工場で生産するプラグインハイブリッド車のバッテリー充電などに使用。

【2024年度実績】

本社工場(広島)での発電量:1,723MWh三次事業所の電波実験棟屋上に太陽光発電設備を設置。得られた電力は施設の動力・照明などに使用。

【2024年度実績】

三次事業所での発電量:26MWh- 関係会社では、太陽光発電設備の導入やCO₂排出の少ない電力の購入などを計画的に実施。なお、2024年度は海外の関係会社において、太陽光発電により得られた電力の利用が大幅に拡大。

【関連記事(MAZDA MIRAI BASE)】

「マツダ初のEV車をクリーンな電力でつくりたい」。メンバーのアイデアから始まった太陽光発電プロジェクト -CNへの挑戦 vol.3-

太陽光発電によるオフサイトコーポレートPPA契約締結

再エネの新規開発を伴うPPA(電力販売契約)の導入に対して、地域産業との連携を優先し、国内の各拠点の地域特性に適した再エネ発電投資を推進していきます。

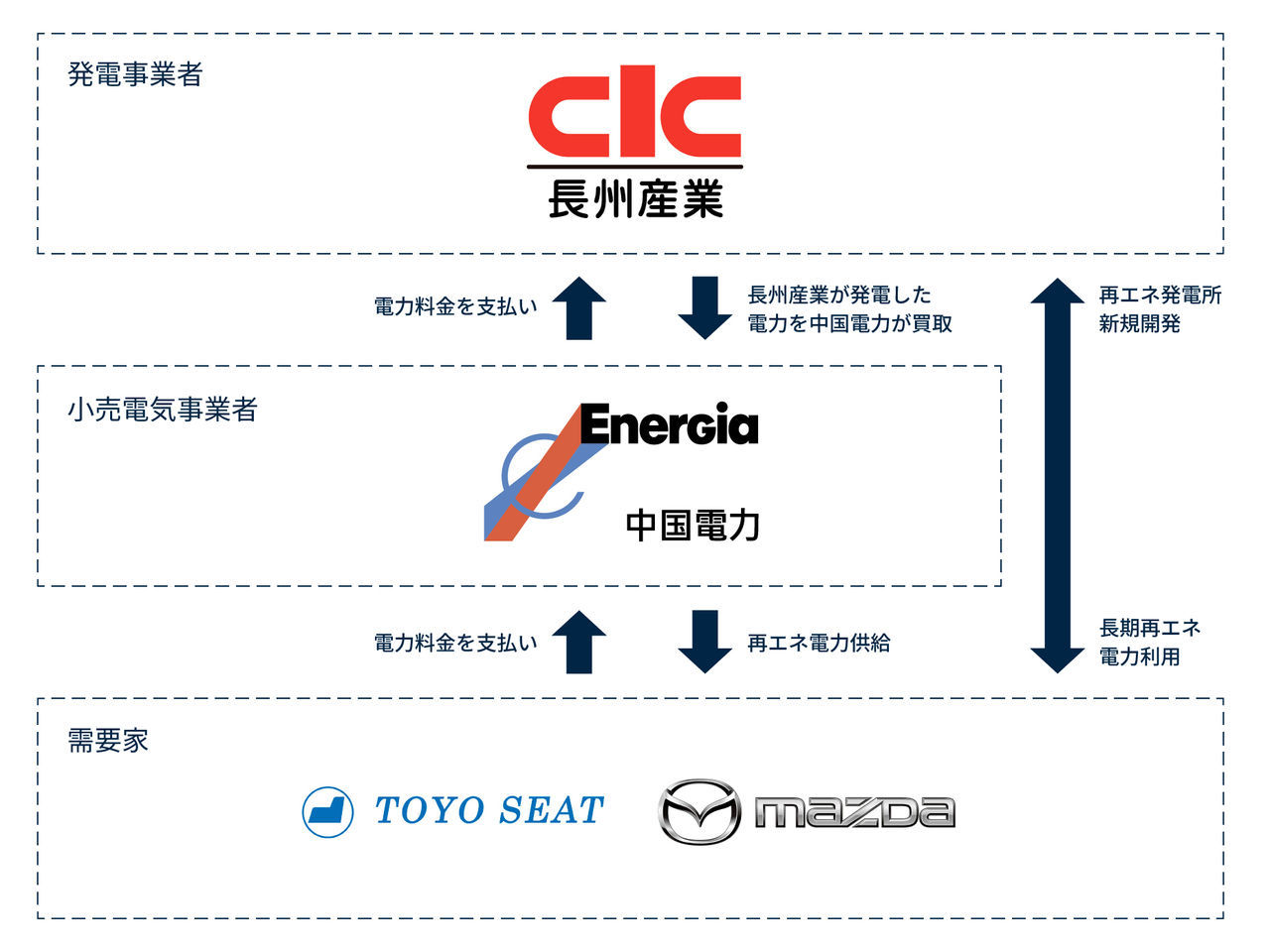

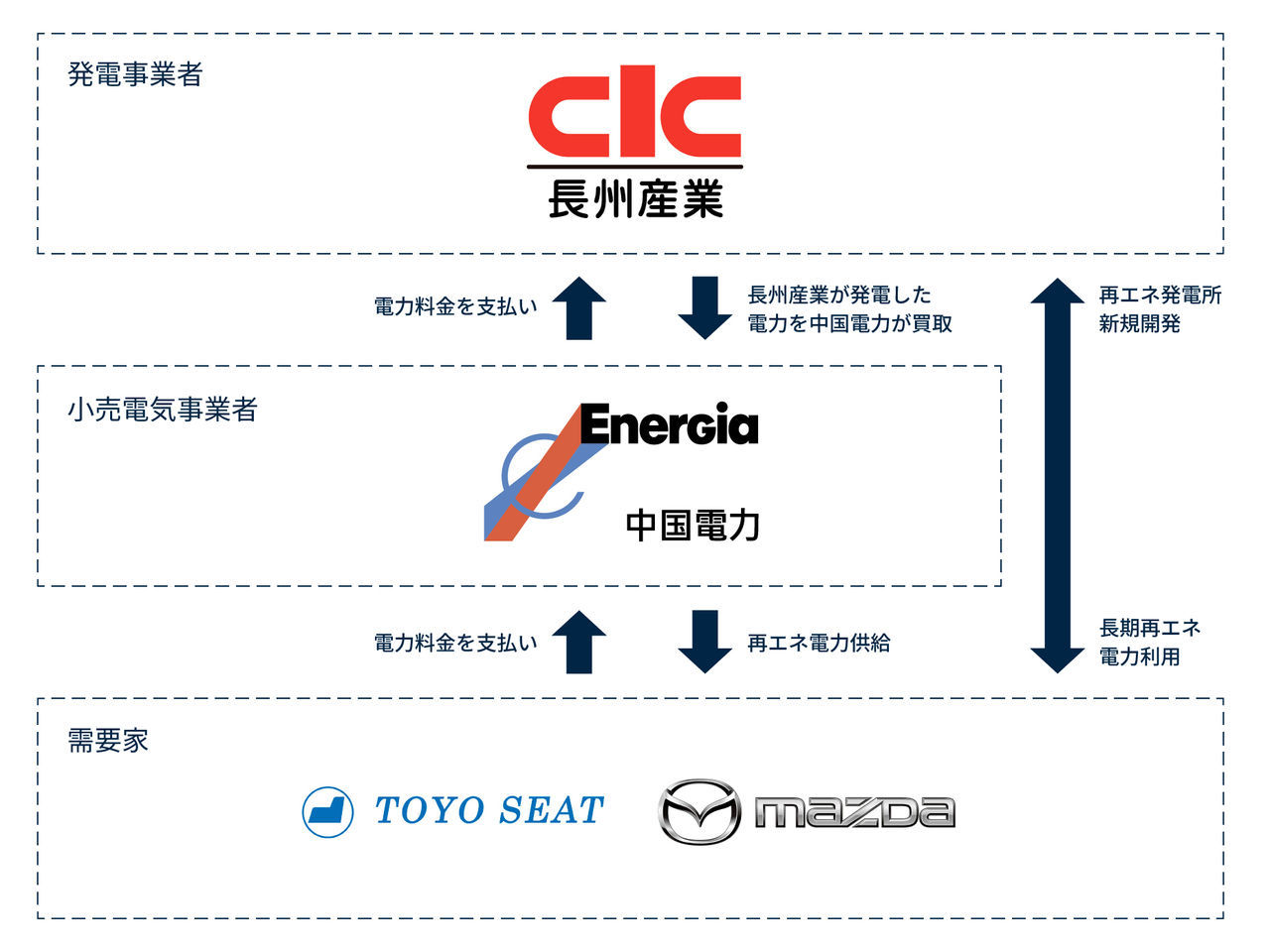

ステップ1として、2023年3月に株式会社東洋シート(東洋シート)、長州産業株式会社(長州産業)、中国電力株式会社(中国電力)と太陽光発電によるオフサイトコーポレートPPA※1を締結しました※2。複数の需要家が連携したオフサイトコーポレートPPAは、中国地域では初の取り組みです。本契約では、長州産業が発電事業者となり、同社やマツダが中国地方に所有する未活用地へ太陽光発電設備を新たに設置し、発電した電力を中国電力へ売電します。中国電力は東洋シートとマツダの2社に再エネ由来の電力を供給しています。2023年4月から順次、東洋シートとマツダの工場や事業所へ太陽光パネルの総発電出力約4,900kWの再エネ電力供給を開始しており、年間約2,610トンのCO₂削減につながっています。

今後は、お取引先さまを含む地域事業者との連携を強化したオンサイトコーポレートPPA※3やオフサイトコーポレートPPAの計画(ステップ2)、さらには地域産業一体となった事業への規模拡大(ステップ3)を行い、地域の再エネ拡大を推進していきます。

【関連記事(MAZDA MIRAI BASE)】

再エネを通じて、地域のエコシステムを構築。マツダが仕掛けるオフサイトコーポレートPPAとは -CNへの挑戦 Vol.4-

※1 オフサイトコーポレートPPA:発電事業者が電力需要施設と離れた場所に太陽光発電設備の設置を行い、小売電気事業者が電力系統を経由して太陽光発電設備で発電した再エネ電力を特定の需要家に長期にわたって供給する電力購入契約

※2 本事業は、2030年の長期エネルギー需給見通しや野心的な温室効果ガス削減目標の実現に向けて、需要家が発電事業者と連携するなどのモデルの普及を図り、再生可能エネルギーの自立的な導入拡大を促進することを目的とした経済産業省による補助事業「令和4年度需要家主導による太陽光発電導入促進補助金」の採択を受けて実施するもの

※3 オンサイトコーポレートPPA:企業が自社の敷地内に太陽光発電や風力発電などの再生可能エネルギー発電設備を設置し、その発電設備から直接電力を購入する契約

中国地域におけるCN電力需給拡大に向けた取り組み

再エネの導入を持続的に拡大するためには、地域や産官学との連携が重要と考えています。そのため、2021年に「中国地域カーボンニュートラル推進協議会」の専門部会の一つである「カーボンニュートラル電力推進部会」に参画し、連携パートナーと協力しながら再エネ由来電力の需給拡大に向けたロードマップを策定しました。2023年にロードマップ実現に向けた実証および実行ステージへ移行しています。

【関連記事(ニュースリリース)】

車載用電池の活用

2025年8月、トヨタ自動車株式会社(トヨタ)とマツダは、マツダ本社工場内において、トヨタの車載用電池を活用したスイープ蓄電システムをマツダ本社内電力システムへ接続する実証実験を開始しました。本実証は、日本自動車工業会が業界横断で対応を進める課題のうち、「重要資源の安定調達、強靭な供給網の構築」に向けて取り組む電池エコシステム構築に貢献するもので、国内でサステナブルに電池を再利用することを目指します。将来的には、天候や時間帯により発電量が変動する再生可能エネルギーの電力需給の調整弁として蓄電システムを活用し、カーボンニュートラルの実現に貢献します。

【関連記事(ニュースリリース)】

※新品の電池及び、劣化した電池や容量の異なる異種電池を接続した状態において、各電池の通電と非通電を高速で切り替えるスイープ機能を搭載した蓄電システム

(3)カーボンニュートラル燃料の導入等

クルマを「つくる」過程では、研究開発、工場内における部品の輸送や従業員の移動、エンジンや車両の製造工程など、あらゆるシーンにおいて、LPG(気体燃料)、ガソリンや軽油(液体燃料)、コークス(固体燃料)等を使用しCO₂を排出しています。電化が困難な領域には、化石由来の燃料からカーボンニュートラル燃料(CN燃料)への転換が必要です。CN燃料への転換には、燃料を「つくる」「はこぶ」「ためる」「つかう」においてサプライチェーン全体での連携が不可欠であり、取り組みを推進しています。また、燃料転換が困難なエネルギー源については、中国地域をはじめとする地域のCO₂吸収を促進する森林保全や再造林などのJ-クレジットを活用していきます。

カーボンニュートラルコークスに対する取り組み

キュポラ溶解炉における全量バイオマス燃料での実証操業

本社工場(広島)に設置されているキュポラ溶解炉(キュポラ)では、クルマのボディをプレス成型した際に出るメッキ鋼板の端材を溶かし、鋳造部品の材料として再利用しています。2030年度までに化石由来のコークスからバイオマス廃棄物由来のバイオ成型炭等へ燃料転換することで、世界的に社会実装例の無いキュポラのCN操業を目指しています。2025年2月には、ヤシ殻由来のバイオ成型炭に全量転換する実証操業に成功したことを発表しました。今後、さらなる地場産業活性化と地域貢献を目指した地産地消エネルギー循環スキームの構築に向け、中国地域においてバイオマス廃棄物の収集から燃料製造までを具体化する活動を進めています。

【関連記事(ニュースリリース)】

カーボンニュートラルガソリンに対する取り組み

「次世代グリーンCO₂燃料技術研究組合」への参画

マツダは、ENEOS株式会社、スズキ株式会社、株式会社SUBARU、ダイハツ工業株式会社、トヨタ自動車株式会社、豊田通商株式会社によって設立された「次世代グリーンCO₂燃料技術研究組合」への参画を2023年3月に発表しました。本研究組合の下で各社と共にバイオエタノール燃料の製造技術などの研究開発を推進し、CN社会実現に向けた有力な選択肢であるCN燃料の可能性拡大に尽力していきます。

【関連情報(ニュースリリース)】

カーボンニュートラル軽油に対する取り組み

株式会社ユーグレナの新株予約権付社債の引受

2023年1月、株式会社ユーグレナが実施する次世代バイオ燃料の普及拡大に向けた事業をサポートするため、同社が発行する無担保転換社債型新株予約権付社債を引き受けました。同社が製造する次世代バイオ燃料は、トウモロコシなどの食料を原料とした従来型のバイオ燃料とは異なり、食料競合や森林破壊といった問題がなく、持続可能性に優れています。また、従来型のバイオ燃料(バイオエタノールやFAME※)とは異なり、ガソリンや軽油と同じ炭化水素燃料であるため、石油由来燃料からの100%代替が可能な燃料として期待されています。本プロジェクトで製造される次世代バイオ燃料の調達を視野に入れ、マツダ社内の物流などで活用する検討を進めています。

※FAME(Fatty Acid Methyl Ester):脂肪酸メチルエステル。植物油や動物脂肪を原料として製造される燃料の一種。軽油に似た特性を持ち、環境に配慮したディーゼル燃料として広く利用されています。

微細藻類の研究

現在、次世代バイオ燃料は使用済み食用油を原料とするのが一般的ですが、将来的には原料の逼迫が想定されています。マツダは、次世代バイオ燃料の大量生産を見据え、食用油の原料となる植物資源よりも油脂生産効率が高い微細藻類の大量培養に注目し、産学官連携による微細藻類の大量培養に関する研究を進めています。

微細藻類は、CO₂を吸収して光合成しますが、窒素やリンなどの栄養源とし、油脂以外にも細胞内に豊富な脂質やタンパク質を蓄える性質を持っています。これらの性質を利用し、自動車の製造過程で排出される窒素やリンを含む排水の浄化処理への活用、さらには人々に必要な栄養資源としての活用を目指し、研究を進めています。

廃棄物を新たな資源に循環させる取り組みとして、2023年に本社構内に設置した屋外の微細藻類培養設備を活用し、微細藻類によるCO₂削減効果や排水の浄化能力の検証を開始しました。

今後もマツダは、微細藻類が持つ様々な可能性を追求し、瀬戸内海に面した温暖な気候や日照時間を活かした資源循環型のエコシステムを構築していきます。

【関連記事(MAZDA MIRAI BASE)】

中国地域におけるCN燃料需給拡大に向けた取り組み

次世代バイオ燃料の「つくる」「はこぶ」「ためる」「つかう」サプライチェーンの構築に向け、中国経済連合会が主催する「中国地域カーボンニュートラル推進協議会」の専門部会の一つで、2023年6月に発足した「カーボンニュートラル燃料推進部会」に分科会長企業として参画しました。パートナーと協力しながらCN燃料の需要拡大に向けたロードマップの策定と政策提言の整理を進めています。本部会で整理したロードマップおよび2025年3月に提示された政府方針に基づき、次世代バイオ燃料の需給拡大に向けた官民連携の取組みを推進します。

J-クレジットの活用

マツダと三井物産株式会社は、カーボンニュートラル社会の実現に向けて、日本政府が認証するJ-クレジット制度に従い、適切な森林管理により創出されたJ-クレジットの売買契約を締結しました。マツダは、本クレジットを活用する初めての企業として、2022年度から2029年度までの8年間、森林保全によるCO₂吸収量をクレジット化したものを購入します。本クレジットは、拠点を構える中国地域におけるCO₂吸収量の推進や脱炭素化に貢献するとともに、地域の森林資源の保護・育成、水源涵養、土砂災害防止、生物多様性の保全にもつながることから購入を決めました。

はこぶ(物流領域の取り組み)

社外での車両や部品などの輸送は、物流会社や販売会社、他の自動車メーカーなどと協働しています。お客さまがお求めの車両や部品を適切なタイミングでお届けするとともに、サプライチェーン全体での輸送効率の向上にも取り組み、CO₂排出量の削減を図り、持続可能な物流の実現に取り組んでいます。2021年より、Tier1のお取引先さまによるScope1&2およびマツダへの納品時の物流におけるCO₂排出量のデータ収集を開始しました。また、2023年度からは、お取引さまの取り組みを表彰する制度を実施しています。

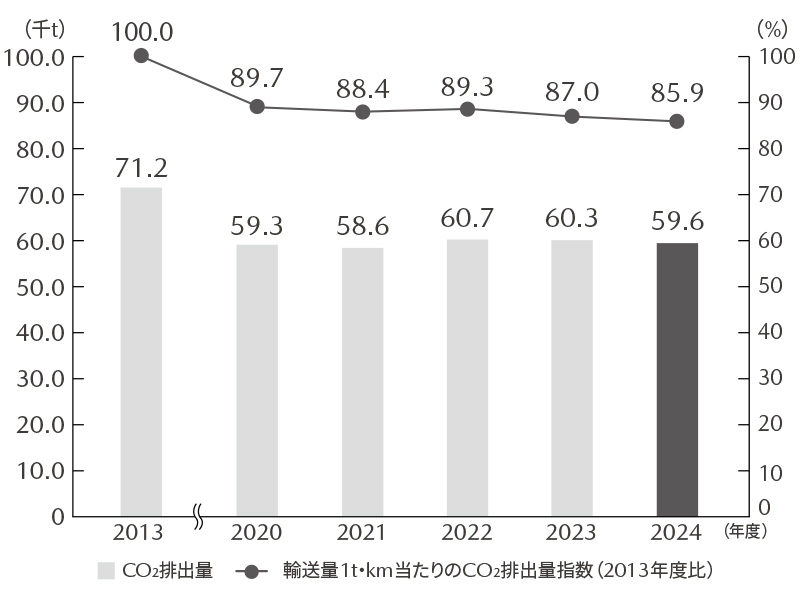

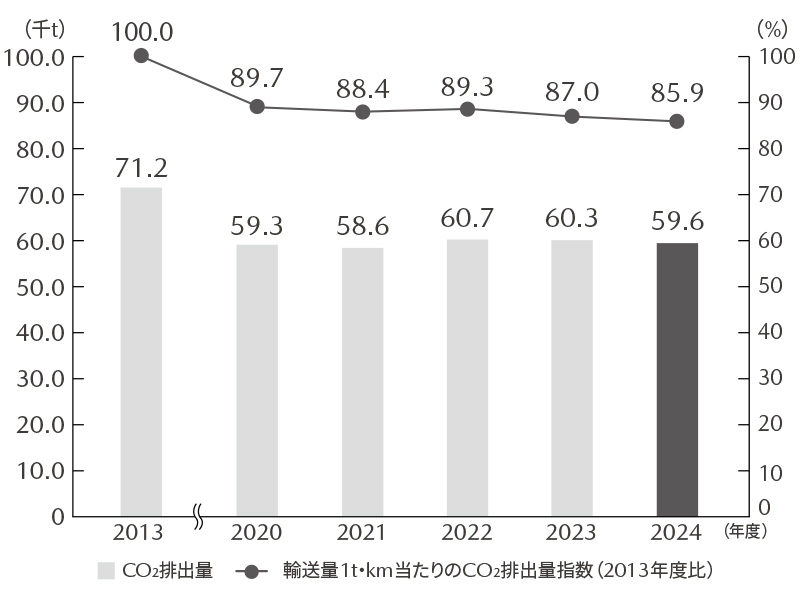

【2024年度実績】

- 国内総輸送量:約4.76億t-km

- 輸送量t-kmあたりのCO₂排出量:2013年度比14.1%削減

物流CO₂排出量と削減率(国内)

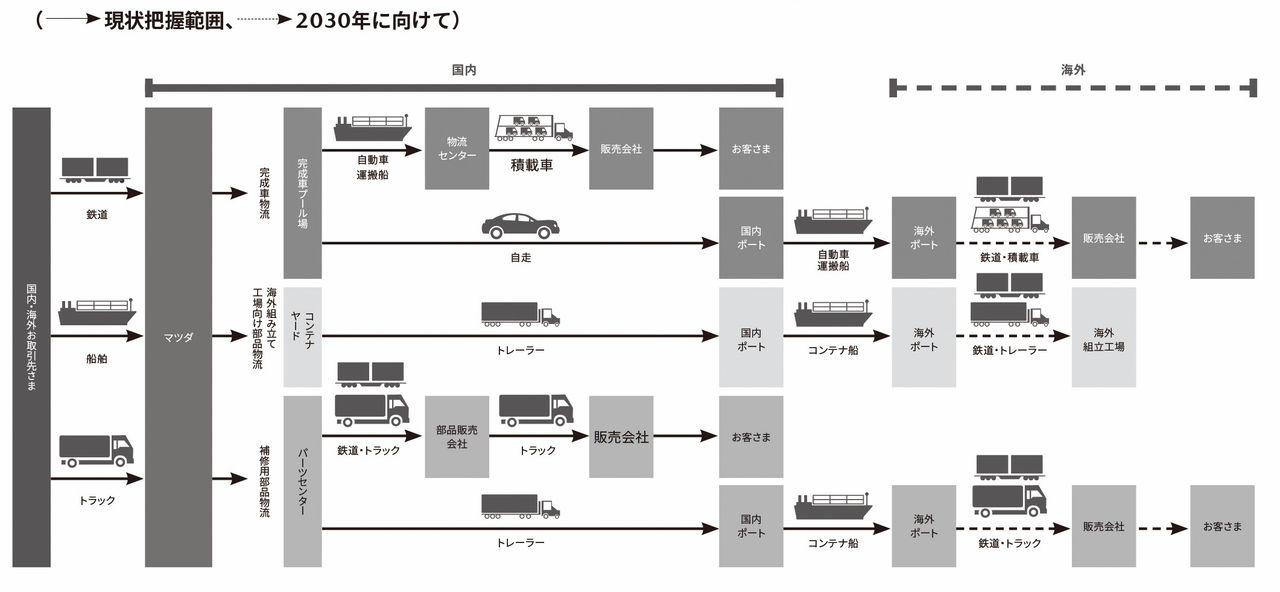

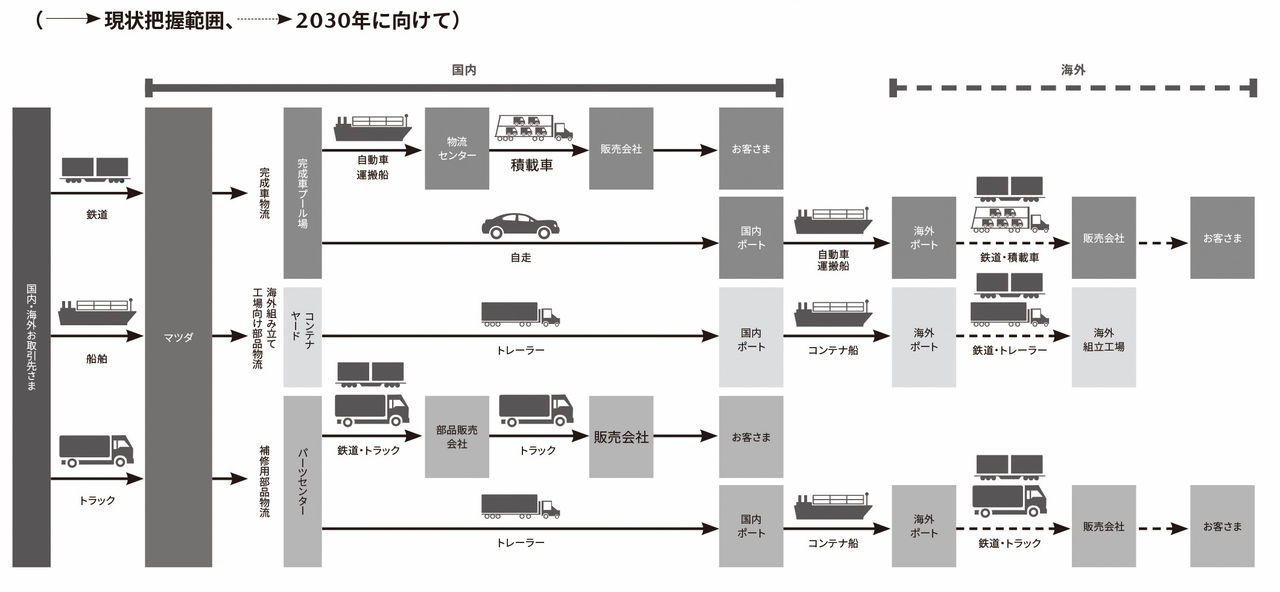

物流の見える化

完成車、国内・海外工場向け部品、補修用部品の物流における各プロセスを可視化し、環境負荷低減やCO₂排出量削減、輸送効率化によるエネルギー消費低減に取り組んでいます。

サプライチェーンにおけるCO₂排出量把握範囲

1. 完成車

日本国内向け完成車の海上輸送においては、他社との共同輸送の推進により効率化を図るとともに、代替燃料の活用の検討を進めています。海外向け完成車の海上輸送についても、満船輸送による積載台数の向上、環境に配慮した液化天然ガス(LNG)船の積極的な活用を進めています。また、船社や物流会社、エネルギー関連会社、地方公共団体などと連携し、将来のさらなる脱炭素化に向けた技術や燃料、設備などを協議・検討しています。

2. 国内・海外工場向け部品

国内工場向け部品の輸送の取り組みとして、生産調達部品を輸送するトラックに2016年にクラウド型輸配送進捗管理サービス※を導入しました。これにより、環境負荷低減や輸送効率に加え、輸送品質の向上やドライバーの負担軽減を図っています。また、このシステムの活用と合わせて荷役作業の見直しを行い、トラック回転率の向上や工場内でのトラック待機時間の短縮にも取り組んでいます。

海外工場向け部品の一部については、国内にあるお取引先さまの生産拠点で梱包のうえ近隣物流拠点でコンテナに詰め、隣接する港から船積みするストレート物流を実現しています。現地までの輸送にはリターナブル容器を導入することで、廃棄資材の削減も図っています。対象部品は、エンジン、トランスミッション、車体部品まで拡大しています。また、鉄道貨物輸送の利用拡大やフルトレーラーの導入、納品トラックへの代替燃料の導入を検討しています。さらに、海外工場向けコンテナ輸送での新標準容器の導入を進めています。これにより、コンテナ内の空きスペースの解消、コンテナ本数や輸送トラック便の削減が可能になります。また、海外工場の生産スケジュールに合わせて部品を輸送することで、余剰在庫の削減にも取り組んでいます。さらに、将来的には、CO₂排出量の少ない代替燃料を使用するコンテナ運搬船の導入に向けて、船社と協議しています。

※ドコモ・システムズ(株)が開発した「物流企業向けクラウド型輸配送進捗管理サービス」

3. 補修用部品

日本国内での補修用部品輸送においては、モーダルシフト率を向上させるとともに、海外工場向け部品の輸送に使用した大型リターナブル容器を鉄道貨物輸送にも転用し、コンテナの積載率を高めています。さらに、セミトレーラー車の導入により、一度により多くの荷物を運搬できるようになり、積載効率が向上しました。これにより、輸送トラック便が削減され、CO₂排出量を低減しました。

また、海外向け補修用のバンパーと一部の板金部品を本社工場から東海地区での生産に切り替え、本社工場を経由せずに名古屋港から出荷しています。さらに、2023年には、海外向け補修用バンパーの生産を、日本から主な消費地である米国に移管しました。

つかう(商品領域の取り組み)

世界各国・各地域では、電源構成や環境規制、お客さまのニーズが大きく異なります。こうした多様性に対応し、LCAやWell to Wheelを踏まえた実効的なカーボンニュートラルとビジネス成長を両立するために、マツダは、バッテリーEV、プラグインハイブリッド車、ハイブリッド車、エンジン車など、各市場の特性やお客さまのライフスタイルに応じて最適な選択肢を提供するマルチソリューション戦略を推進しています。

カーボンニュートラル実現に向けた車両開発

クルマのCO₂排出量削減・燃費向上の目標達成に向け、マツダでは、基盤となる技術群をブロックとして段階的に積み上げることで優れた技術を効率的にお届けする「ビルディングブロック構想」を構築しています。これに基づき、一括企画やコモンアーキテクチャーなどによる効率的な開発、生産を通じ、マルチソリューションの展開を進めています。このビルディングブロック構想とモデルベース開発・ものづくり革新などのプロセス革新の進化により、限られた経営資源の中で、お客さまの期待を超える商品・技術を提供します。

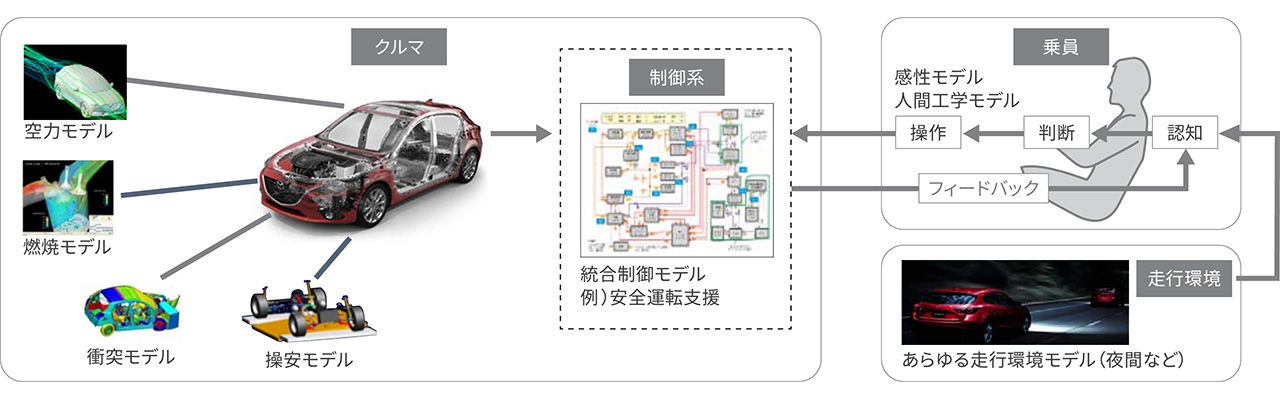

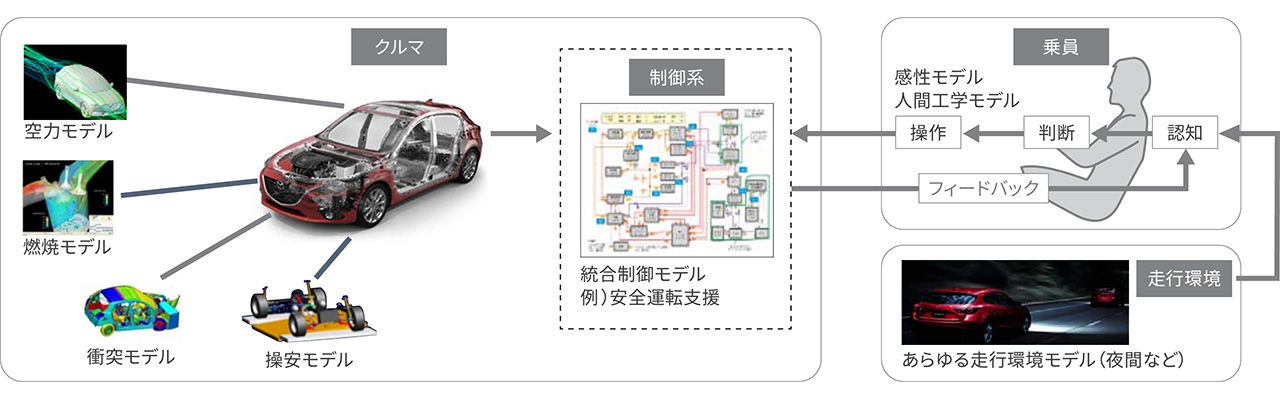

モデルベース開発(MBD)

近年クルマに求められる機能は高度化、多様化し、車両の構造や制御システムは複雑化しています。複雑なシステムを限られたリソースで迅速に開発し続けるには、開発そのものを机上で効率良く行う「モデルベース開発(MBD)」が極めて重要となります。MBDとは、クルマ・制御・乗員・走行環境といった開発対象を「モデル化」し、コンピューター上でシミュレーションを徹底的に行い、効率的に開発する手法です。マツダはパワートレインや車両開発などにMBDを適用し、設計から車両評価までシミュレーションでの開発を行っています。これにより、試作部品や実機検証を減らし、高度で複雑な技術や商品を少ないリソースで、品質を確保しつつスピーディに開発することに取り組んでいます。このような取り組みをさらに強力に進めていくには、先端技術に詳しい大学やものづくりでご協力いただくお取引先さまと自動車会社がモデルによるすり合わせ開発(SURIAWASE2.0)を具現化しなければならないと考えています。そのため、マツダは一般社団法人 MBD推進センター(JAMBE)の活動に積極的に参加し、日本の自動車産業全体でのSURIAWASE2.0の実現に向けて国内自動車メーカー・サプライヤー各社と共同で活動しています。

モデルベース開発の概念図

2030年に向けた電動化戦略

マツダは2030年までを「電動化の黎明期」と捉え、2030経営方針のもと、多様化するお客さまニーズや環境規制に柔軟に対応すべくマルチソリューションで電動化を進めます。多様な商品・電動化技術を、タイムリーに開発・生産し、市場導入するにあたり、既存資産の活用度を高めることで、スモールプレーヤーとしての企業価値を向上させる「ライトアセット戦略」を実行していきます。

【関連情報(マルチソリューション説明会 2025)】

また、各国・各地域の電動化政策や規制の強化動向を踏まえ、2030年のグローバルにおけるEV比率の想定を25~40%としています。規制動向の変化や消費者のニーズ、受容度、社会インフラの開発状況などの今後の変化に柔軟に対応できるよう、以下の3つのフェーズに分け、段階的にパートナー企業と共に電動化を進めていきます。

第1フェーズ(2022~2024年):電動化時代に向けた開発強化

- 既存の技術資産である「マルチ電動化技術」のフル活用

- ラージ商品を投入し、プラグインハイブリッド(PHEV)やディーゼルのマイルドハイブリッド(MHEV)など、環境と走りを両立する商品で収益力を向上させつつ、バッテリーEV(BEV)専用車の技術開発を本格化

第2フェーズ(2025~2027年):電動化へのトランジション

- 燃費向上によるCO₂削減を目指し、「新しいハイブリッドシステム」を導入

- グローバルにバッテリーEV(BEV)の導入を開始

- 電動駆動の基幹ユニット領域で協業し、次世代に向けた競争力のある電駆ユニットの創出

- 高効率な生産技術の開発・生産・供給体制の確立のため、中国地域のパートナー企業との合弁会社を設立

- 電動駆動の基幹部品であるインバーター開発のため、共同開発契約や合弁会社を設立

- モーター技術を共に学び育成する共同開発契約や合弁会社を設立

- 電池については、「グリーンイノベーション基金事業」に採択された先端電池技術の自社研究開発を続けながら、パートナー企業からの調達を進める

第3フェーズ(2028~2030年):バッテリーEV(BEV)本格導入

- BEV専用車の本格導入を進める

- 外部環境の変化の大きさや財務基盤強化の進捗を踏まえ、電池生産への投資なども視野に入れた本格的電動化に軸足を移す

電動化トランジションのロードマップ

カーボンニュートラル燃料の普及拡大

国や地域によってエネルギー事情や発電構成、バッテリーEVの普及率は大きく異なります。そのため、お客さまに多様な選択肢をご提供することが大切であると考え、さまざまなカーボンニュートラル燃料へ対応できるエンジン技術の開発を進めています。その技術検証の場として、2021年末よりスーパー耐久レースへ参戦し、川崎重工業株式会社、株式会社SUBARU、トヨタ自動車株式会社、ヤマハ発動機株式会社の4社と共に技術開発に挑んでいます。マツダは、MAZDA SPIRIT RACING 3 Future concept(55号車)、MAZDA SPIRIT RACING RS Future concept(12号車)の2台で参戦しています。

55号車は、欧州で一般に販売されている再生可能ディーゼル燃料(HVO: Hydrotreated Vegetable Oil)を搭載しています。エンジンハードウェアを変更することなく走行でき、ディーゼル(軽油)と比較して、クルマを「つくる」「つかう」「はこぶ」過程で、90%のCO₂削減を達成しています。

12号車は、2023シーズンより、非可食バイオ由来のエタノールから化学合成した再生可能燃料を使用しています。エンジンハードウェアの変更が不要で、レースの極限状態での技術を実証しています。そして、「ENEOSスーパー耐久シリーズ2025年 Empowered by BRIDGESTONE」第3戦富士24時間レースから、ENEOS株式会社製の低炭素燃料(E20)を使用し、性能と信頼性の実証を確認しました。

今後は、微細藻類由来のバイオ燃料やe-Fuelなど、さらに燃料のスコープを拡大しながら、スーパー耐久レースをはじめとした技術実証を進めていきます。

| 参戦車両 | MAZDA SPIRIT RACING

|

MAZDA SPIRIT RACING

|

|---|---|---|

| クラス | ST-Q |

ST-Q |

| ベース車両 | MAZDA3 |

MAZDA ROADSTER |

| エンジン | ディーゼルエンジン「SKYACTIV-D 2.2」 |

ガソリンエンジン「SKYACTIV-G 2.0」 |

| 使用燃料 | ディーゼル代替 |

ガソリン代替 |

CO₂回収技術の研究

カーボンニュートラルの実現に向けて、車両から排気されるCO₂を回収する技術の研究開発を進めています。微細藻類などの植物を原料とするバイオ燃料は、育成過程で光合成によりCO₂を吸収しています。燃焼時に排出されるCO₂は、もともと吸収された分を放出するだけであり、バイオ燃料を製造・加工する工程でのCO₂排出を除けば、地球全体のCO₂量は理論上変化しません。

バイオ燃料の製造では加工工程でエネルギーを消費し、CO₂が排出されます。この排出量は、燃焼時の約10%に相当し、結果として化石燃料と比べて約90%のCO₂削減が可能です。

さらに、製造時に発生したCO₂は、燃焼時に排出されるCO₂を回収することで相殺することができます。これはDAC(Direct Air Capture)と同様の脱炭素技術ですが、排気ガス中のCO₂濃度は大気中よりも非常に高いため、濃度が高いほど、少ないエネルギーで、かつ省スペースでより効率的な回収が可能です。10%以上の回収が実現すれば、理論上「走れば走るほどCO₂が減る=カーボンネガティブ」な状態となり、これはバッテリーEVでは実現できない内燃機関ならではの可能性です。

今後の課題は、排出ガスの温度調整、回収装置の搭載による車両重量や室内空間への影響、回収したCO₂の活用方法などが挙げられます。CO₂は微細藻類の育成やe-fuelの原料、緑化にも利用可能であり、これらの技術を組み合わせることで、持続可能なモビリティと「走る歓び」の両立を目指しています。

【関連記事(MAZDA SPIRIT RACING)】

もどす(資源循環の取り組み)

クルマは多種多様な材料で構成されています。例えば、プラスチックは石油を原料としており、廃棄時に焼却し熱エネルギーとして活用する場合、大気中のCO₂を増加させる原因となります。マツダは、使い終わったクルマの廃棄に伴うCO₂を削減するため、資源のリユース・リサイクル拡大に繋がる材料および部品の技術開発や解体が容易な車両設計開発などの取り組みを進めています。

【詳細情報(サステナビリティサイト)】