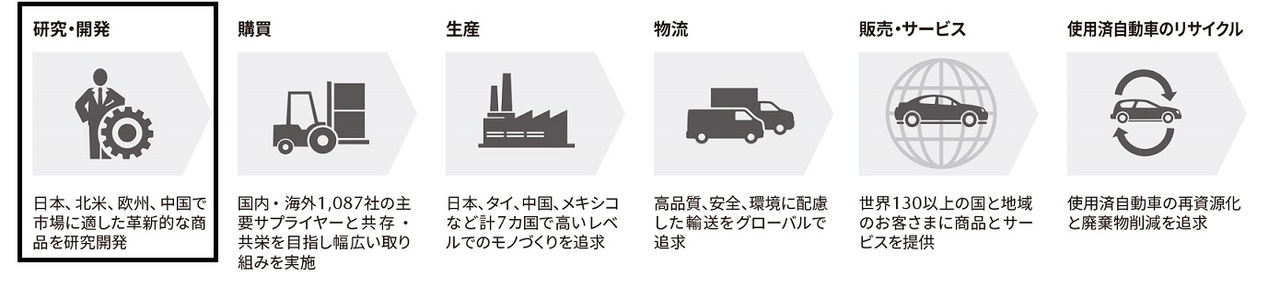

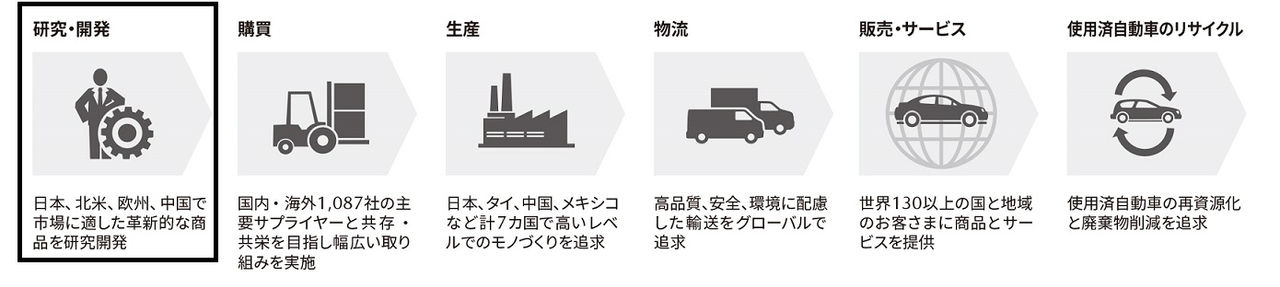

試作部は、クルマの誕生から消費までの一連の流れの始まりである「研究・開発・量産準備」に含まれます。

試作部

試作部の役割

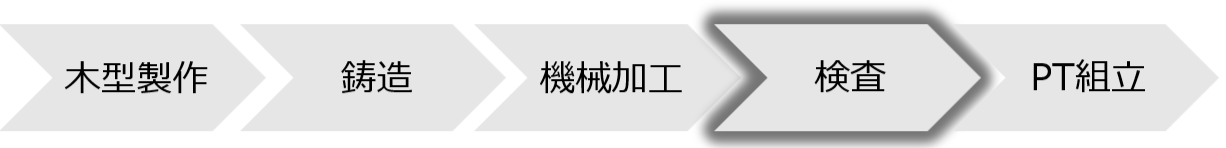

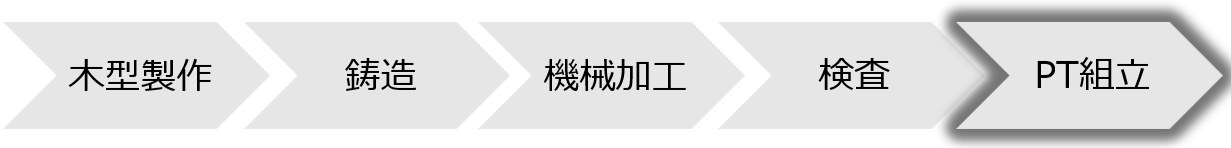

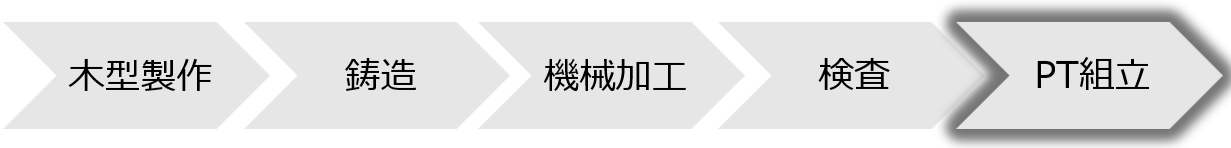

パワートレイン試作

将来のSKYACTIV TECHNOLOGYを支えるエンジンやトランスミッション部品の製作、組立を行う他、電気自動車や新型ロータリーエンジンなど、高精度かつ軽量化を求められる難易度の高いモノづくりを行っています。

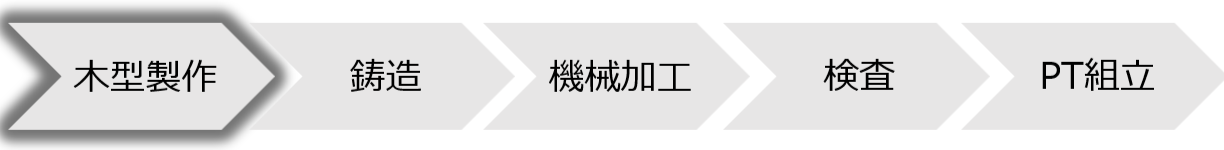

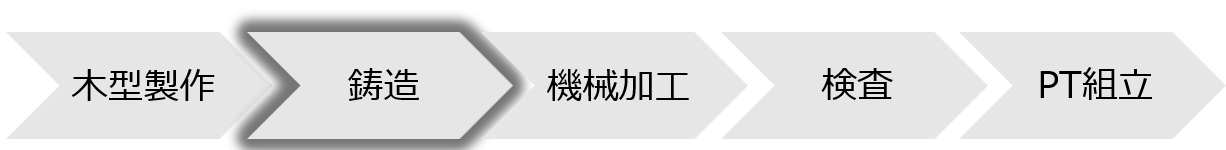

木型製作

「木型製作」では、設計者がつくった設計データや図面をもとに、鋳造品を作るための木型を製作します。

砂型鋳造

「鋳造」では、木型を用いて鋳造品を作成します。木型に砂を入れて鋳型をつくります。

砂型造型

木型へ砂を入れて鋳型を作ります。

鋳込み、仕上げ

鋳型に溶けたアルミや鉄を注ぎ込み、鋳造品を造ります。

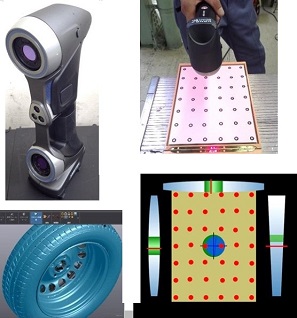

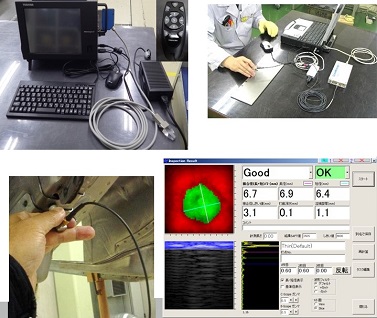

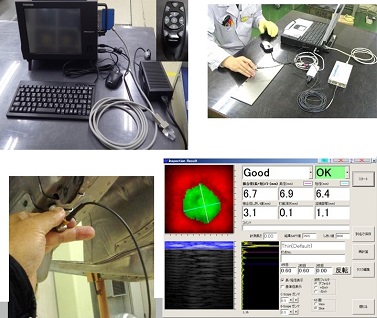

X線 CTスキャナー

CTスキャナーやその他の計測機器を使用して、鋳造品に不具合が無いかを検査します。

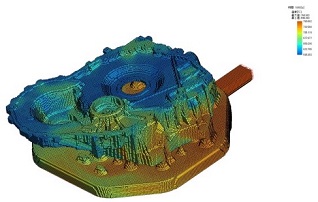

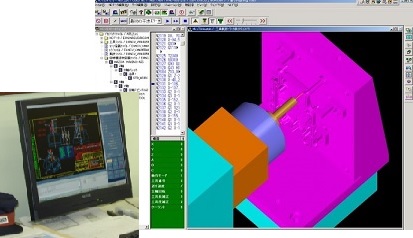

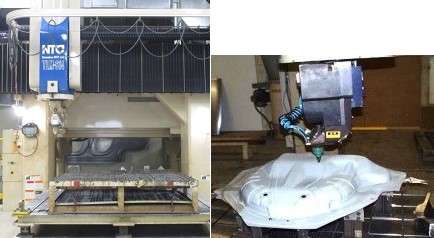

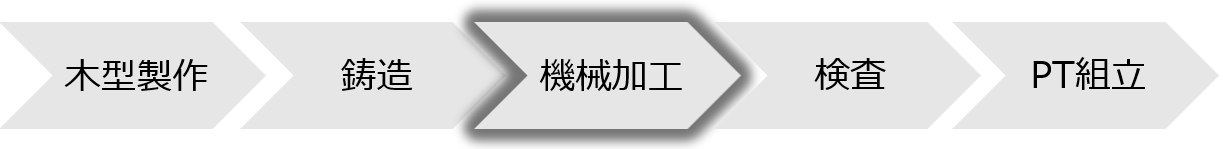

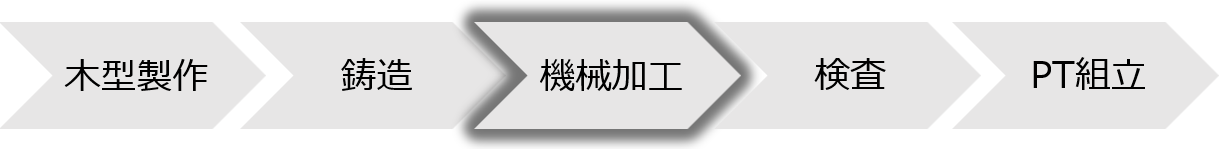

機械加工

「機械加工」では、パソコンや機械を用いて鋳造品を加工します。

機械操作

5軸のマシニングセンターやNC複合旋盤などの最新加工機と、旋盤・フライス盤などの汎用機を使い、鋳造品の加工を行います。

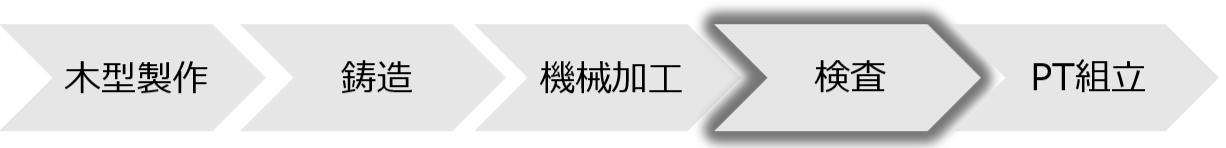

検査

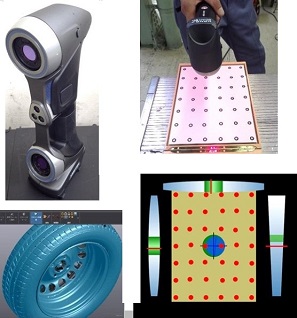

加工が完了した部品は、3次元測定器等を用いて、設計者の要求品質を満足しているかを検査します。

PT組立

エンジンユニット1台当たり1万個の部品を集めて、組立図を確認しながらエンジンを組み立て行きます。完成したエンジンは実際に着火運転して異常が無いかどうか確認を行います。

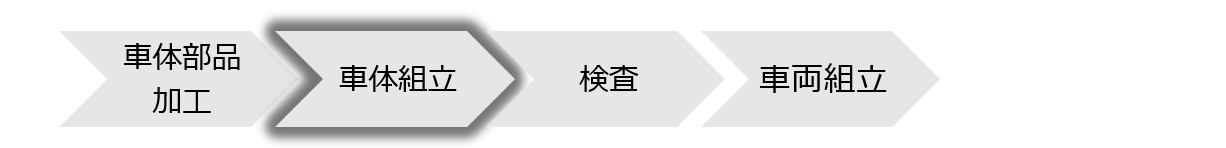

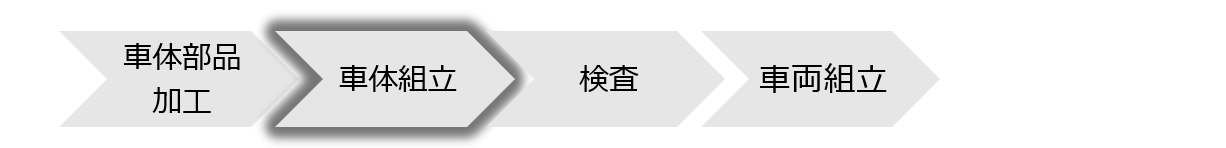

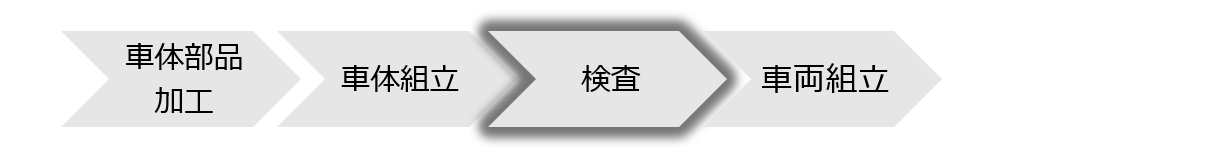

車両試作

「魂動デザイン」の実現と、世界一軽量で安全性の高いボディを製作し試作車を完成させます。マツダ車は安全性評価で全車種最高評価を獲得しており、車両試作グループが果たす役割はとても大きくなっています。

車体部品加工

板金部品仕上げ

機械で成形しきれない箇所は、職人技を持ったプロフェッショナルが追加工していきます。カッター、カス切断機、ハンマー等を使った手作業で、設計者の想い通りの形状に造りこんでおり、魂動デザインの実現にはこの匠の技が欠かせません。

車体組立

ボディ部品は、ここでクルマの形状に組み立てます。最新鋭のロボットや、手作業によるスポット溶接を施し、車体を完成させます。

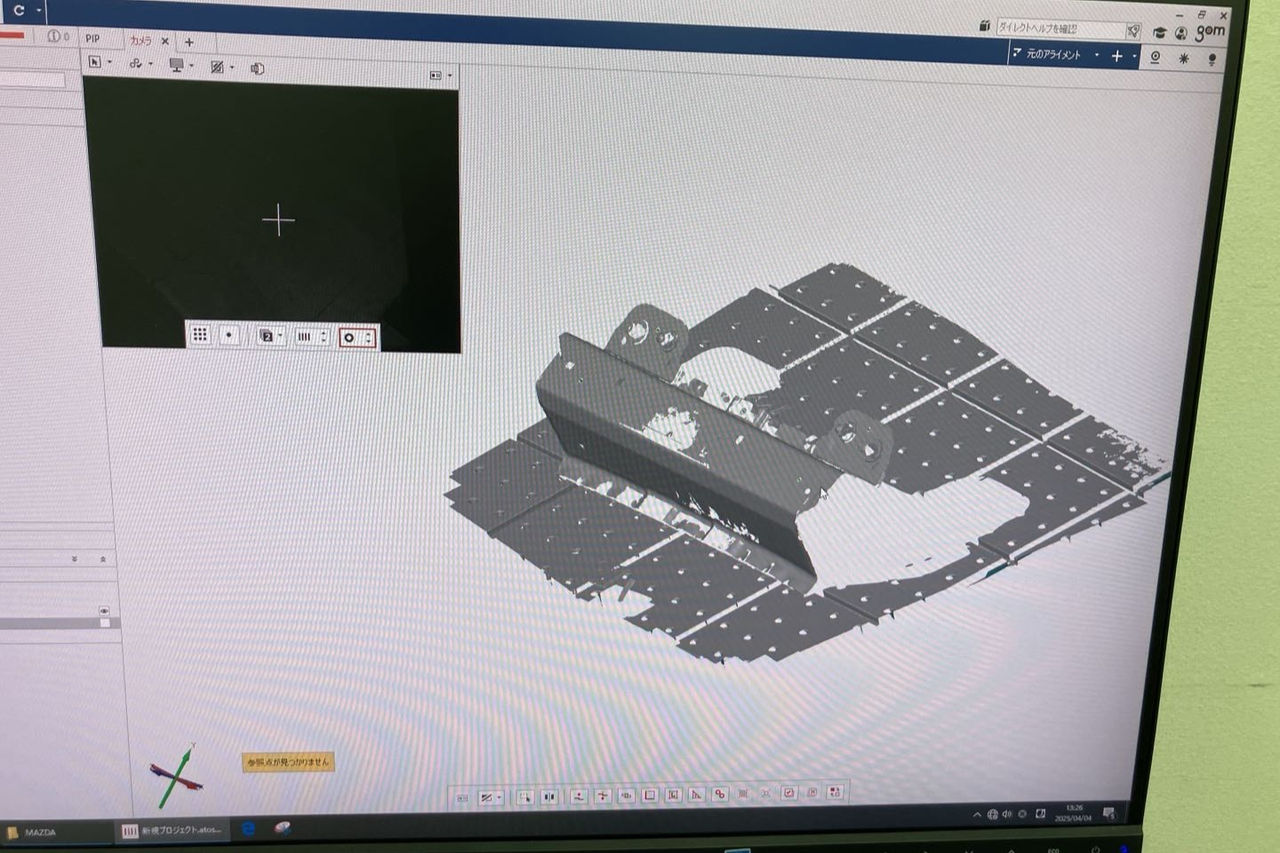

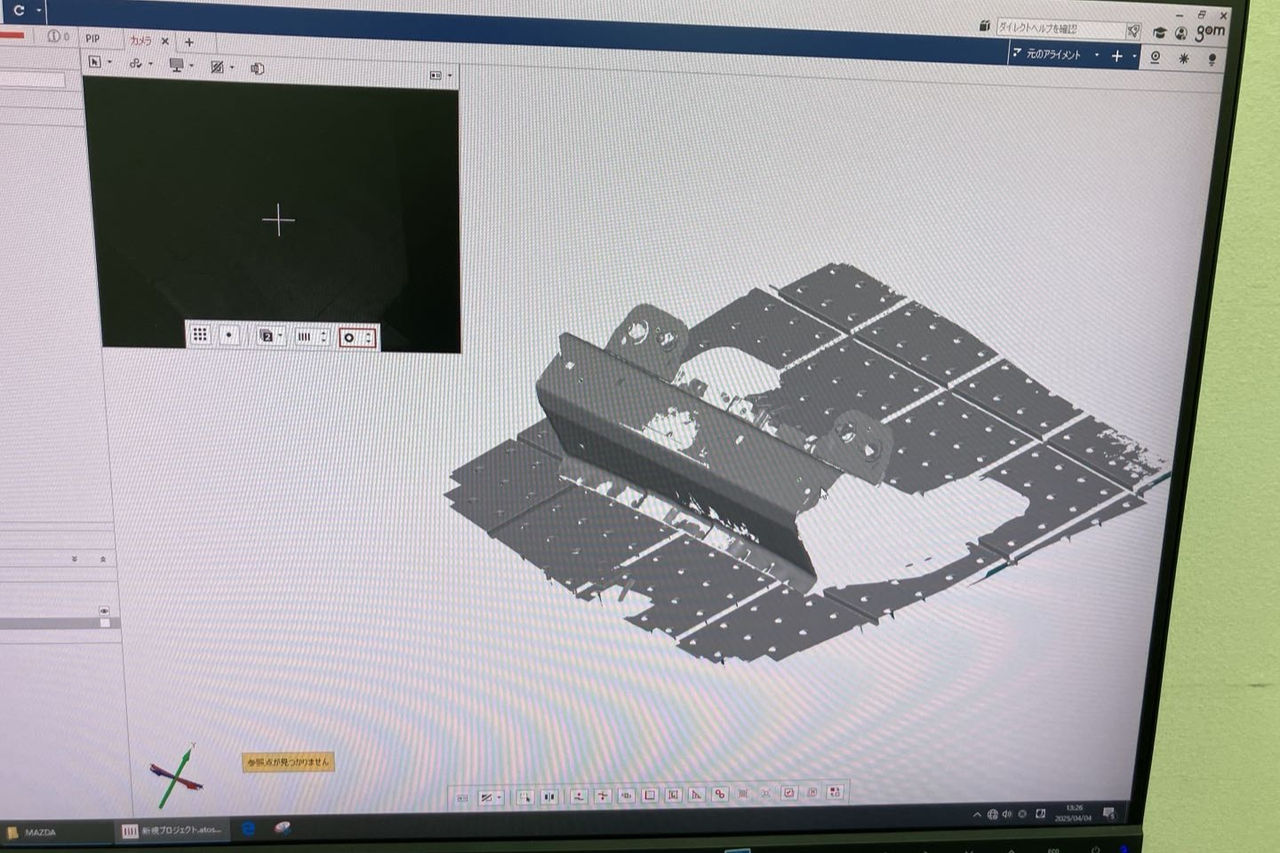

検査

完成した車体を高性能カメラが付いた測定器で撮影し、パソコンを使って設計データと照らし合わせ、設計通りの形状でつくられているかを検査します。

車両組立

量産ラインで塗装し完成した車体を受け取り、エンジンやタイヤ、その他の部品約3000点を組み付けたのち、車両の最終検査を行い、試作車を完成させます。

ここで働くメンバーは誰よりも早く次に発売する新車を見る事が出来ます。また、世界各国で開催されるモーターショーに展示される車の組立など、グローバルな仕事を要求されるため、海外出張もたびたびあります。

技能五輪

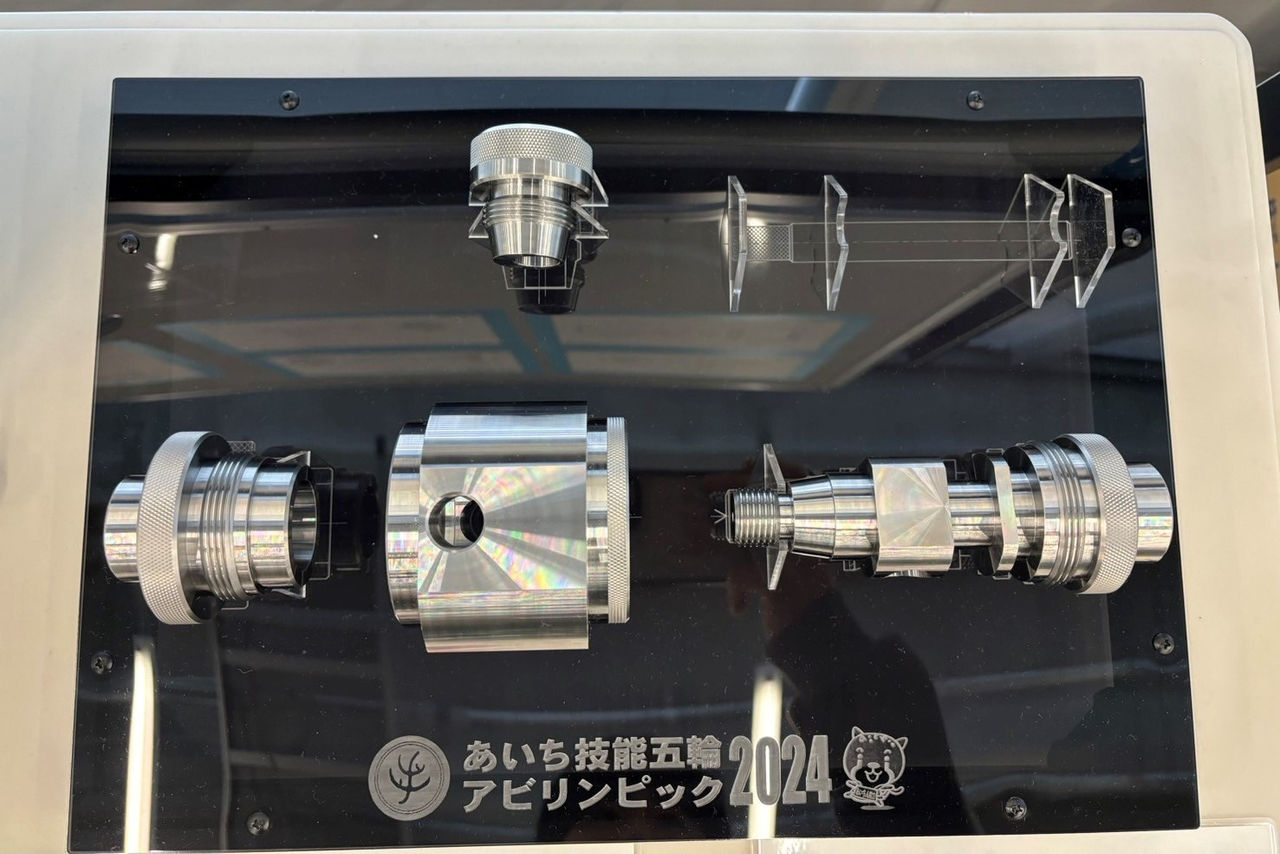

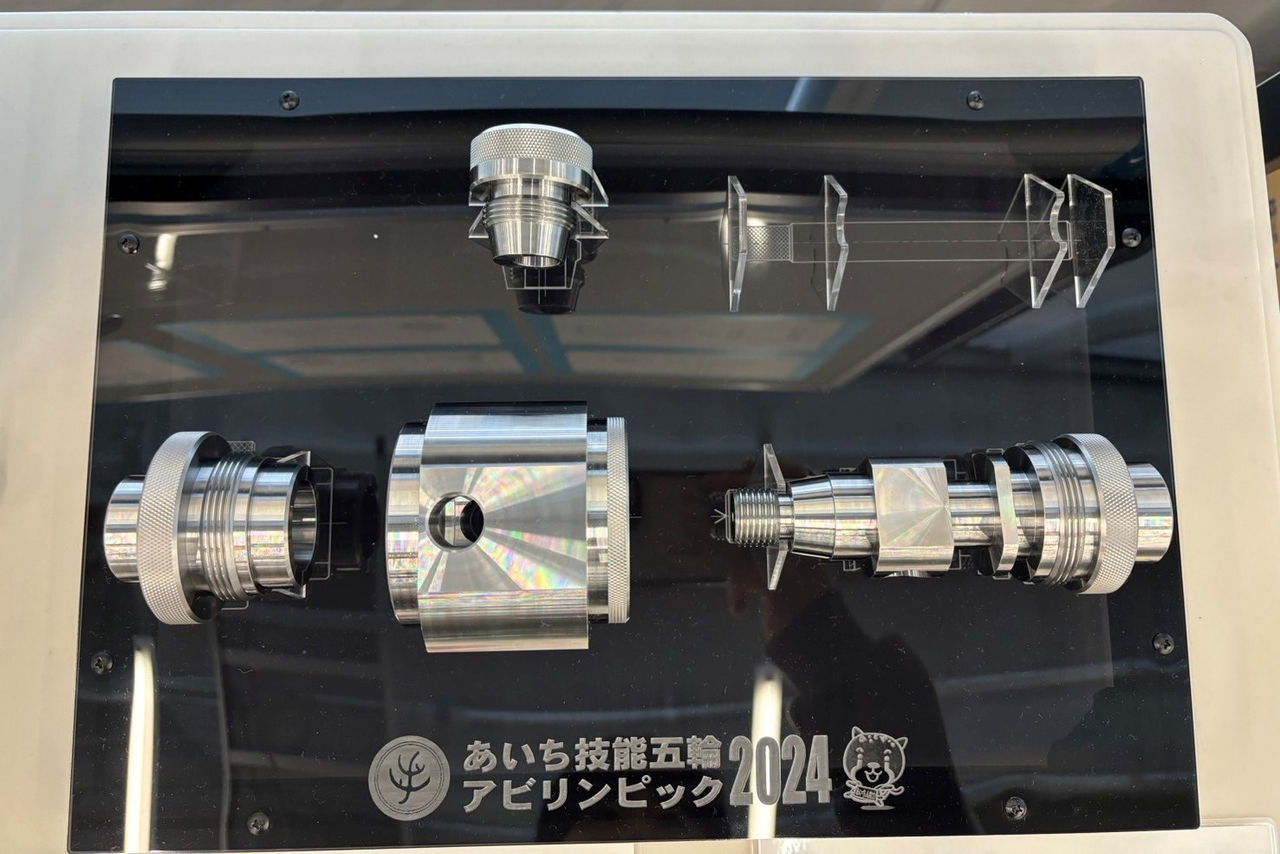

旋盤職種

鉄の塊を旋盤という機械で回転させ、刃物を当てて0.001㎜(1ミクロン)単位で図面形状に加工していく競技です。試作部では訓練道場を保有しており、全国大会優勝を目指し、日々厳しい訓練を行っています。

試作部では、技能五輪の活動を積極的に行っています。試作部では「旋盤職種」と「自動車板金職種」で毎年のように選手を輩出し、活躍しています。選手は広島県の代表でもあるため、良い成績を残すことで地域貢献はもちろん、マツダのブランド価値向上にも繋がります。

自動車板金職種

平らな鉄板をハンマーひとつで与えられた課題の形状に加工し、寸法精度や外観を競う競技です。

曲げ板金

職種も平らな鉄板から(ケガキ・切断・曲げ・伸ばし・溶接)といった一連の加工を施し与えられた課題の形状につくる競技です。板金職種でのマツダの実力は日本のトップレベルであり、毎年全国大会でメダルを獲得しています。

人材育成

試作部では、モノづくりに関する専門知識や技術・技能が必要となります。そのため、国家資格の取得のサポートを積極的に行っています。

【主な資格】

各種国家技能検定 / 指導員免許 / 危険物取扱者 / 自動車整備士 / 作業取扱主任者 など